摘要:介绍并分析了紧密环锭纺纱技术产生的背景、两种紧密纺环锭细纱机的结构特征、环锭细纱机上毛羽产生的主要原因、紧密纺环锭细纱机大量减少成纱毛羽的原理、紧密环锭纺纱技术的优缺点等。

关键词;毛羽;紧密环锭纺;结构特征;原理;特点

0 前言

在过去的几十年里,出现的各种新型纺纱方法都是围绕着提高机器的单产为中心而开发研制的。这一特点在转杯纺纱及喷气纺纱中体现的最为明显,而这两种纺纱方法又是到日前为止最成功的新型纺纱方法。但在成纱质量及纺细号纱方面,环锭纺纱方法仍具有无可置疑的领先地位。但是环锭纱也并不是完美无缺的,特别是成纱毛羽多这一问题,近年来一直困扰着纺织界的人士。

毛羽不仅影响纱线本身的表面光洁度和强力,而且影响后工序加工过程的顺利进行。毛羽与织物外观的光洁、清晰、滑爽密切相关,特别是对外观要求较高的织物影响更为显著。纱线上较长的毛羽过多,会影响上浆后正常分绞;使相邻经纱相互纠缠而造成开口不清,引起经纱断头和纬纱阻断,严重时织机开不出车。同时,会造成吊经、跳花等疵点。对速度高、梭口小的喷气织机等无梭织机的影响更为显著;纱线上毛羽分布不匀以及在织造中毛羽形成新的棉结等都会影响染色布的外观质量,有的会形成横档疵点。另外,纱线上的毛羽在后道各工序因受摩擦而脱落,形成飞花污染环境,危害人体健康。因此,减少毛羽巳成为当今主要的质量攻关内容之一。针对成纱毛羽问题,各国纺织机械制造商们也都力图找到一种新的有效的办法。近几年来,瑞士立达公司和德国绪森、青泽公司分别研制出了生产紧密纱的紧密纺环锭细纱机,使纱线质量明显提高,特别是可以大幅度减少成纱毛羽。

l 紧密纺环锭细纱机主要结构特征

下面分别以瑞士立达公司和德国绪森公司的紧密纺环锭细纱机为例,对其结构特征做一介绍。

1.1 瑞士立达公司紧密纺环锭细纱机

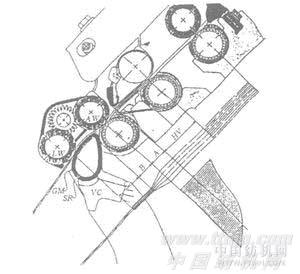

瑞士立达公司研制的紧密纺环锭细纱机,称为卡摩纺纱机,简称为卡摩纺,所纺的纱称为卡摩4纱(com4)。卡摩纺的关键在于,对传统的环锭细纱机牵伸装置进行了改革,在原主牵伸区前面附加了一个气动集束区,如图1所示。前罗拉直径比一般的直径大,其上边有两个胶辊,第一个胶辊与前罗拉组成输出钳口,并且是纱条加捻的握持钳口,第二个胶辊与前罗拉组成主牵伸区的前牵伸钳口。前罗拉为吸风罗拉,类似于一个小尘笼,是钢质空心网眼辊筒,内有异形截面吸管(负压),吸管上部每个纺纱位置上开一个由后向前逐渐变窄的V形狭槽,V形狭槽长度与须条和前罗拉接触长度相适应,并与输出方向有一定偏斜角度。当经过主牵伸区牵伸的须条离开前牵伸钳口时,受真空作用被吸附在网眼前罗拉的V形狭槽部位,并向前输送到输出钳口。V形狭槽区域内纤维受负压作用,相互凝聚,须条宽度逐渐变窄,因此,使加捻三角区变得非常小。

图1 立达卡摩纺牵伸装置示意图

1.2 德国绪森公司的紧密纺环锭细纱机

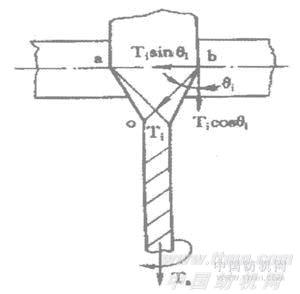

德国绪森公司研制的紧密纺环锭细纱机,称为Fiomax特色绮丽(EliTe)少毛羽细纱机。该机的关键也是在传统的牵伸装置前面增加了一个气动集束区,但结构上与立达公司的卡摩纺有一些不同。它是在绪森公司传统环锭Fiomax细纱机的前罗拉出口处加装一组合件,有输出上罗拉LW、网格多孔胶圈GM和异形截面吸管(负压)SR,如图2所示。异形截面吸管内处于负压状态,吸管上部每个纺纱位置上开一狭槽,狭槽长度与须条和输送胶圈的接触长度相适应,并在横向有一定斜度。胶圈套在吸管外面,受输出上罗拉摩擦传动。输出上罗拉通过小齿轮受前上罗拉传动。当须条离开前罗拉钳口时受真空的作用被吸附在多孔胶圈的狭槽部位并向前输送到输出罗拉钳口。在狭槽区域内纤维受负压作用,互相凝聚在一起。输出上罗拉直径比前罗拉稍大,使须条在凝聚过程中产生纵向张力,将弯曲纤维拉直,保证须条在狭槽部位内受到负压作用的凝聚效应。对于加工粗梳纱的短纤维,异形吸管的狭槽相对纤维流的方向有一定的偏斜角度,使须条运动时产生横向力而绕其轴心回转,其结果使纤维尾端紧贴于须条上。上述三项措施(凝聚作用直达输出钳口;须条在凝聚时轴向受张力;凝聚时须条绕其轴心回转)使加捻三角区变得非常小。

图2 绪森紧密纺牵伸装置示意图

2紧密环锭纺纱技术大量减少毛羽的机理

2.1 环锭细纱机上毛羽产生的主要原因

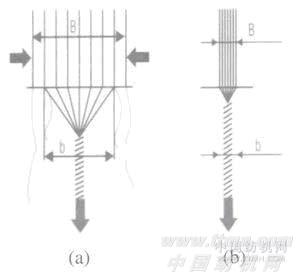

(1)加捻三角区产生的毛羽。环锭细纱机加捻方式为卷捻,即将扁平纤维丛包卷加捻成圆柱形的纱线,如图3所示。这是细纱毛羽产生最多的地方,此处毛羽的形成有三种情况:①经牵伸后从前罗拉钳口送出的扁平纤维丛在加捻三角区受加捻作用包卷成纱时,未受加捻力矩控制的头端自由纤维(尾端处在前钳口须条中,而头端从须条中分离出来的纤维)不能卷入纱体而露在外面形成毛羽。②在张力的作用下,距纱轴中心不同距离的纤维受到的向心压力大小不同而在纱条内外层间发生反复的内外转移,在转移过程中被挤出纱体的纤维端,由于向心压力难于作用于其上而留在纱的表面形成毛羽。③纤维的前端受传递来的捻度控制,而尾端在脱离前罗拉钳口但尚未被较大的捻度控制的瞬间,受纤维挠曲刚度的作用被弹出纱体而形成毛羽。以上也是端毛羽占绝大多数的根本原因。

图3 环锭细纱机的加捻

(2)摩擦产生的毛羽。纤维丛被加捻成纱离开加捻三角区后,纱线受导纱钩、隔纱板和钢丝圈的摩擦,使一些原包卷入纱体的纤维端或中段被刮、擦、拉、扯露出纱体,或一些纱线表层纤维被擦断浮出纱体,形成新的毛羽。

(3)加捻卷绕过程中,由于离心力的作用,使已捻入纱体中的纤维端被甩出而形成毛羽。

(4)在加捻过程中,外来的飞花和短绒附着于纱体而部分捻入纱中,形成不定向毛羽。

2.2 紧密纺环锭细纱机减少毛羽的效果及原因分析

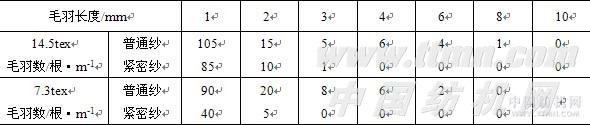

在传统环锭细纱机上毛羽形成的第一条原因中毛羽的多少主要取决于加捻三角区大小,加捻三角区越大,形成的毛羽也越多。瑞士立达公司和德国绪森公司的紧密环锭细纱机,通过在牵伸装置前面增加气动集束区,使加捻三角区变的非常小,因此,使成纱毛羽大幅度减少。这可由下面示意图说明(见图4)。图4(a)是传统环锭细纱机加捻时的情况,加捻三角区很大。图4(b)是紧密纺环锭细纱机加捻时的情况,由于气动集束装置的凝聚作用,加捻三角区变得非常小,因此成纱毛羽大幅度减少。表1为紧密环锭纱与普通环锭纱毛羽测试对比。图5为com4纱与环锭纱的显微镜照片,可见,com4纱密实光滑,表面毛羽极少,而普通环锭纱表面有许多纤维杂乱地分布在纱的表面形成毛羽。此外,紧密环锭纱的强力和断裂伸长也显著提高。

表1紧密环锭纱与普通环锭纱毛羽对比

注:(1)紧密环锭纱的捻度比普通环锭纱捻度低10%,普通环锭纱为针织纱捻度;

(2)毛羽数采用ZweigleG565型毛羽测试仪测试。

图4 传统环锭纺与紧密环锭纺加捻对比

com4纱 传统环锭纱

图5 com4纱与传统环锭纱表面毛羽对比

3 紧密环锭纺纱技术的特点

根据立达公司和绪森公司的介绍,紧密环锭纺纱技术主要有以下一些优点。

(1)纱线结构得到改善。由于从前罗拉输出的须条立即受到凝聚气流及相应机构的控制,而且须条在凝聚时轴向受到—定张力,从而使纺出的细纱纤维伸直度提高,蓬松度比普通环锭纱减少了许多,毛羽很少,纱体光滑。

(2)成纱质量提高。最重要的是成纱毛羽大幅减少。其次,在捻度相同的情况下,成纱强力及断裂伸长显著增加。

(3)生产过程具有良好的生态性。由于毛羽很少,可省去烧毛工序,浆纱、退浆量减少,可省去上蜡工序。烧毛工序的省略,意味着用棉(毛)量的减少。浆纱、退浆量减少,减少了环境污染。

(4)织物品质及穿着舒适性提高。由于紧密纱毛羽少,纤维平行伸直度高,使织物耐磨性能高、光泽改善、布面清晰,特别是经印花加工或提花织物的图案变得更为清晰。由于达到同样的成纱强力,捻度可以降低20%左右,因而织物手感柔软、细腻,穿着的舒适性大为提高。

(5)经济效益提高。由于毛羽的减少和纺纱强力的提高,减少了飞花和断头,提高了生产效率。纱线捻度的降低,使产量提高。去除了烧毛、上蜡等工序,缩短了工艺流程。

紧密环锭细纱机的主要缺点是使细纱机机构更为复杂,增加了设备投资费用和动力消耗。

4 结束语

紧密环锭纺纱技术,可以改善纱线品质,特别是明显减少毛羽和提高纱的强力。但是,企业若要引进国外设备,则设备投资费用也较为昂贵。因此,企业应根据生产的产品及资金情况加以考虑。同时,国内的纺机企业也应尽快研发出有自己特色的、纺织企业能够接受的紧密纺环锭细纱机,以提高我国的纺织产品在国际市场上的竞争能力。