摘要:本文主要对现有的集聚纺纱装置进行集聚原理的机理分析,分析指出各类装置具有的优点和存在的缺陷,特别对这些装置的集聚原理进行系统的归类,提出开发集聚纺纱装置的研究方向。

关键词:集聚纺纱技术,气流集聚,负压集聚

引言

早在1988年,Dr. Ernst Fehrer就开始着眼于集聚纺纱技术(Condensed Spinning)或称为紧密纺纱技术(Compact Spinning)的研制[1]。在1999年巴黎国际纺织机械展览会(ITMA’99)上首次展出了集聚纺纱设备,这是对环锭纺纱工艺的一项重大技术突破。目前的集聚纺纱技术是将普通环锭细纱机进行适当改进,增加了对从前罗拉钳口到加捻点的纺纱三角区纤维的控制,一方面确保了纺纱三角区的最小化,另一方面也保证了纤维束边缘纤维的集聚,从而生产出新型高品质的集聚环锭纱 [2]。

1 传统环锭纺纱工艺的现状

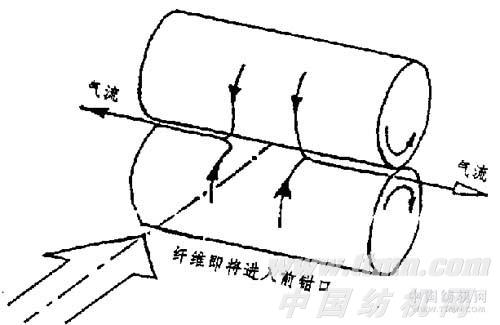

在传统环锭纺纱牵伸装置中,预牵伸区的牵伸力将粗纱解捻,经主牵伸区的牵伸,解捻后的纤维束拉细到所需要的细度,同时由于前罗拉表面气流受到气阻作用,更促使纤维束的宽度有一定的展开(如图1所示)。

图1 前罗拉气流对须条宽度的影响

离开前罗拉钳口后,牵伸过的纤维须条完全呈松散状态,并在加捻点之前的一段距离中形成一个加捻三角区。输出须条的横向宽度较宽,一些边缘纤维头端先伸出牵伸区,形成纤维的浮游头端。这些纤维在成纱过程中由于纱线回转的离心力而不容易向纱条中心靠拢而形成纱线毛羽。车速越高,离心力越大,毛羽越多,因此也限制了车速的提高。这样纺出的环锭纱的纱线结构达不到理想纱线结构模型。

集聚纺纱技术利用集聚装置进行纤维的凝聚,实现对牵伸须条的牵伸、集聚和加捻的分步作用,即牵伸区时无集聚,集聚时无加捻,避免了牵伸区中由于集聚作用的存在而影响摩擦力界的分布,而牵伸后的纤维束再经集聚后,减小了纤维束宽度,增加了纤维须条紧密度,集聚后再加捻,减小或消除了加捻三角区,有利于改善纱线的毛羽质量。

2 集聚纺纱机构分析

目前现有四种代表性的集聚纺纱系统,分别为Rieter、Suessen、Zinser等公司所生产的纺纱设备,它们各自的集聚作用方式有所不同,集聚效果也有所差异,其中前二种机型在CITME-2002北京纺机展览会上已经展出。

2.1 瑞士Rieter(立达)公司的COM4®纺纱系统

瑞士Rieter(立达)公司研制的COM4®紧密环锭纺纱技术,消除了普通环锭纱在纱线形成过程中的缺点,使从牵伸区输出的所有纤维受到很好集束再捻入纱体。该系统在牵伸区与纱线之间加上了一个气动集束区,在这个中间区内被牵伸的纤维束一离开前罗拉钳口即受到气流的负压推动产生集聚,在这种压缩过程中纤维束受到强烈气流压缩,形成结构紧密的纤维须条[3]。

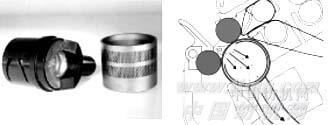

图2 COM4®最初的集聚装置及其理想的气流分布形态

如图2所示,COM4®集聚纺的集聚元件是根据一个空气导向系统制成的,在辊筒内部装有一个不回转的斜槽导气辊筒。该滚筒里的斜槽具有一斜向定位及特殊形状的开口作为气流通道,以便气流经过斜槽时对纤维须条产生压缩密实作用。该装置使吸附在辊筒表面的纤维产生横向运动,将须条两边的纤维向中间聚拢,以实现集聚[4]。最初设计的带孔辊筒,孔形为密而细小的狭槽,在运转过程中不免会有短纤维被吸进辊筒内或者骑跨在狭槽之间,造成糊网。

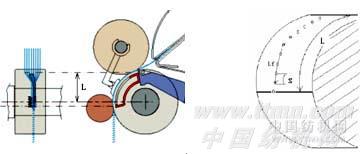

从图3左中可以看出,COM4®主要是在前罗拉表面进行集聚。为了提高集聚效果,从前上罗拉到输出罗拉之间的距离L不能过小,因而目前装置改进的另一方向为增大空心辊筒,以增加集聚长度和集聚时间,使气流进行更有效地对纤维凝聚。设两小孔之间的距离为s,纤维的长度为Lf,则当Lf=ns时,纤维的头端和尾端伸进小孔的几率大大增加,导致纤维在辊筒表面骑跨,或者未能捻进纱体,易于形成浮游毛羽和容易造成糊网。所以该装置更适于长纤维纺纱。

图4 COM4®第二代集聚装置的鼓状胶辊

在CITME2002北京纺机展览会上,Rieter公司展出了新设计的集聚输出罗拉--鼓状胶辊(如图4所示)。安装在纤维束经集聚后输出位置的鼓状胶辊,对输出的集聚纤维束有搓捻作用,加强了纤维间的联系,以减少或消除糊网现象。

图5 未加装与加装气流导向装置的集聚作用原理图

COM4®集聚纺集聚作用也由加装在辊筒上新设计出的气流导向装置得以改善,如图5所示。左图显示出未安装气流导向装置条件时,外界气流从辊筒上的各个方向吸入辊筒,集聚效果不明显;而右图中当安装气流导向装置后,外界气流只能从两侧吸入,因此明显提高了集聚效果,很大程度上减少了毛羽。气流导向装置的设计是目前COM4®集聚纺技术纱线质量提高的关键因素。

最近Rieter公司对带孔辊筒进行了改进,设计出了网眼状辊筒和可随意拆卸的吸风插件K44,便于进行清洁工作(如图6所示)。但是纤维塞网的问题仍未解决,仍然存在着骑跨纤维的现象。由于辊筒横截面上纤维数量很少,且无捻度,因此从牵伸区出来的纤维间的联系强度不高,这样就必须要求集聚装置能确保纤维束完整地通过压缩区。在COM4®环锭细纱机上带孔辊筒表面的设计需要很光滑,与纤维束间的摩擦系数低,能使纤维获得必要的压缩并顺利通过压缩区,所以这个带孔的金属辊筒材质要求很高,表面需经过细微的抛光处理,而且要耐磨性优良,这样相应增加了制造成本[5]。

图6 COM4®第三代集聚装置网眼辊筒和可拆卸的吸风插件K44

到目前为止,Rieter的COM4®集聚纺设备仍在不断的改进,说明该技术仍未能向环锭纺这样成熟的系统一样进行纺纱,并且由于其机构复杂,无形中也增加了设备总成本。

2.2 德国Suessen公司的EliTe®纺纱系统

德国Suessen公司的EliTe®集聚纺与Rieter公司的COM4®集聚纺相类似,也是在普通环锭细纱机前罗拉钳口线外加装了一套消除纺纱三角区,同时使纤维平行伸直的气动集束装置,对引出纤维束的运动进行有效的控制。所不同的该气动集束装置可以进行随意的安装和拆卸,便于对传统环锭纺设备进行改造。

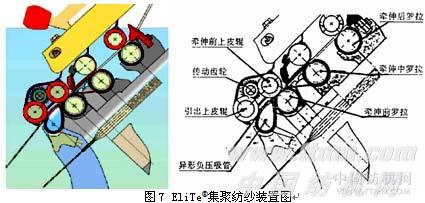

如图7所示,EliTe®集聚纺气动集束装置是由异形负压吸管、网格多孔胶圈和引出上罗拉组成。异形负压吸管内部处于负压状态,吸管上部纺纱段位置上开有一个斜槽,其长度与纤维束和网格多孔胶圈的接触长度要相对应,斜槽位置相对纤维束运动方向有一定的倾斜角度,它使纤维束在运动中受负压气流引力作用产生横向滑动力,纤维束整个进入由负压产生的网格多孔胶圈凹槽内;引出上罗拉的直径比前罗拉直径稍大,使纤维束在凝聚过程中产生纵向张力作用,使弯曲的纤维拉伸,提高纤维伸直平行度,确保纤维在斜槽部位内受到负压作用而产生凝聚效应,使纤维束被很好地伸直和平行地凝聚而到达输出钳口,纺纱三角区基本消失,结果使成纱毛羽减少[6]。

EliTe®纺纱系统中,牵伸装置的尺寸和工艺部件基本保持不变。异形负压吸管安装在罗拉座之间,可以用手工装卸。对于不同原料和不同粗细的纱号需采用不同斜槽宽度和斜度的吸管,以达到理想的运行条件。

图8 EliTe®集聚纺的网格多孔胶圈和相对应斜槽

如图8所示,引出上罗拉为橡胶包覆的胶辊,对多孔胶圈施压,与异形吸管形成握持区。为了确保引出上罗拉与胶圈能准确地以同样速度回转,要求引出上罗拉与多孔胶圈的摩擦系数比多孔胶圈与异形吸管的摩擦系数约高出九倍,而且要求异形吸管有极耐磨的涂层。这种能够抗伸长变形、抗化学腐蚀和耐磨性好的材料的设计增加了实际的制造难度。目前多孔胶圈由聚脂纤维长丝纱织造而成,其摩擦系数仍未达到要求,装置的稳定性下降,容易造成打滑,引起条干不匀,严重时容易断头,产生大量的飞花,这主要是由于薄薄的尼龙网圈抗变形能力不足和摩擦系数不够大。

2.3 德国Zinser公司的Air-Com-Tex700®纺纱系统

图9 Air-Com-Tex700®集聚纺纱装置图

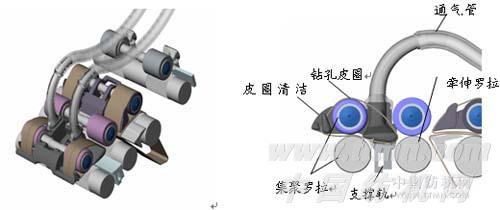

德国纺织机械制造厂商Zinser公司与ITV-Denkendorf合作开发了一种新型集聚纺纱设备Air-Com-Tex700®,能使细纱质量得到显著的提高。Air-Com- Tex 700®与COM4®和EliTe®集聚纺相似,在前罗拉钳口处加装了一套皮圈和第四对罗拉的集聚系统,如图9所示。其纺纱原理为:从牵伸罗拉输出的经牵伸的须条进入由通气管道、钻孔皮圈和支撑轨组成的集聚区。在集聚区内,纤维须条被集聚成宽度几乎接近于成纱直径的紧密须条,该紧密须条由一对附加的集聚罗拉握持,然后加捻卷绕成结构紧密的集聚纺纱线(如图10所示)。

图10 Air-Com-Tex700®集聚纺纱的集聚系统和集聚作用示意图

Air-Com-Tex700®集聚系统有一个钻孔皮圈,它被导引着围绕输出上罗拉转动,在它的下面是输出下罗拉和支撑轨。纤维束经过传统环锭纺充分牵伸后紧