(东华大学纺织学院)

摘 要:本文针对传统环锭纺存在加捻三角区这一缺陷,对可消除加捻三角区的集聚纺纱的类型、特点及集聚纱的优异品质及进行了评述并展望了集聚纺纱的发展。

关键词:加捻三角区;集聚纺;毛羽

近几年发展起来的集聚纺纱系统,研制比较成功的主要有德国的Suessen公司(其产品是Elite集聚纱),Zinser(Air-Com-Tex700)公司,M.A.L.公司,瑞士的Rieter公司(其产品是Com4卡摩纱)及美国的ITV公司,日本丰田、意大利马佐里也相继开发了集聚纺纱机。集聚纺的研究在国内起步不久,并且正逐渐成为热点。与传统的环锭纱及其它新型纺纱系统纺制的纱线相比,集聚纱具有极其优秀的品质,在激烈的市场竞争中具有很强的竞争力。为了占据国内外纺织市场,尤其是在我国进入WTO之后,为了迎接新机遇的挑战,开发研制国内的集聚纺纱系统已刻不容缓。

1 传统环锭纺纱的缺陷

环锭纱的质量及纱线结构主要取决于牵伸系统和纱线形成两个因素。在主牵伸区,须条被牵伸至所要求的支数,须条内部的粘附力已损失殆尽,所以各根纤维抵达前钳口时已成自由状态。这些纤维离开前钳口后,即被捻成纱线。纱线形成的区域即加捻三角区。图1是牵伸系统输出末端的示意图,喂入的纤维经过牵伸系统到达输出握持线以前,其分布宽度为B。B的大小取决于多种因素,如纱线的支数,粗纱的捻度,牵伸倍数。特别是牵伸倍数的影响很大,牵伸倍数越大,B就越大。

在纱线的支数和伸长不变时,加捻三角区的宽度b主要取决于纺纱张力P。试验表明b与P成反比关系,P越大,b就越小。△=B-b,A>0。由于△>0,因此加捻三角区不可能聚拢喂给的所有纤维。许多边缘纤维或者丢失掉,或者以某种方式附着在纱线上不完全受控制,或者捻合到纱线中。传统环锭纱的结构并不象一般所认为的那样理想。环锭纱性能的好坏远不能忽略这些边缘纤维,边缘纤维对纱线强力贡献很小,或者没有贡献,而且影响到纱线的条干[1-3]。

加捻时纤维受纵向的张力。加捻三角区外侧的纤维所受张力最大,中央的纤维所受张力最小,成纱受拉伸负荷时预加张力最大的单纤维将首先断裂。纱线断裂的不同时性导致纱的总强力低于截面内单根纤维强力的总和。

图1 传统环锭纺纱线的形成 图2 传统环锭纺与集聚纺纱线的形成对比

2 集聚纺——加捻三角区的消失[2][4]

针对传统环锭纺工艺的缺陷,Ernst Fehrer博士于1988年2月[5]提出了集聚纺纱工艺,其目的是消除加捻三角区。

研究证明:(1)喂入细纱机的粗纱捻度能将纤维从侧向握持在一起,这种集合效应利于纱线的成形,在主牵伸区粗纱捻度已消失,故其集合作用仍不足以使所有纤维都完全可靠地被加捻三角区抓住[6]。(2)皮圈与前罗拉之间加装集合器,将须条从侧面加以压缩,也可以得到集合效果;可惜的是集合器必须安装在主牵伸区内,这会把摩擦力转移到纤维上,干扰牵伸过程。宽度大的集合器集合作用不足;宽度小的集合器又要明显地干扰牵伸过程,降低纱线质量。(3)采用空气动力集合是解决须条集合问题最理想的方法,集合作用使用柔和的空气为动力,在牵伸过程之后纱线成形之前进行。如图2所示,须条到达加捻三角区时已变得非常狭窄,B=b,△值降到0,从而消除了加捻三角区。实际上,这种理想的集聚纱建立了一种新的标准:在纱线中,所有纤维之间相互平行排列而且均匀集聚在一起,每根纤维都对纱线的性能作出贡献。

3 集聚纺的集聚过程及三种类型[7][8]

从目前集聚纺纱设备来看,根据集聚的原理可以将集聚类型分为三类,图3、4、5分别表示三种类型的集聚纺。

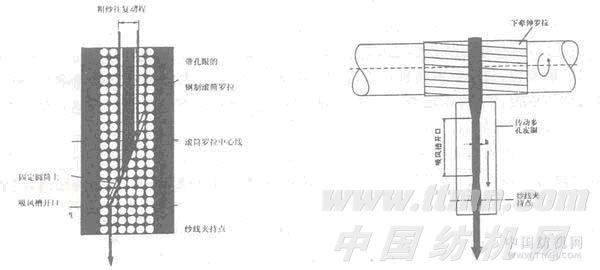

图3 Rieter集聚纺中纤维束的集聚 图4 Zinser和MAL集聚纺中纤维束的集聚

图5 Suessen集聚纺中纤维束的集聚

3.1 A型集聚纺[2][7][8][9]

这类集聚纺纱过程如图6所示,纤维的集聚在三罗拉长短皮圈牵伸系统的后面。牵伸系统中的前罗拉被一个带孔的钢制滚筒罗拉(其表面约有80目/cm2)所代替。滚筒罗拉绕一固定圆筒回转,固定圆筒对应集聚区处开有倾斜狭槽,圆筒里面装有一个能产生空气负压的抽气系统,气流从外面被吸入。从牵伸系统握持线出来的纤维被稳稳地吸附、集聚在滚筒罗拉的表面并以滚筒罗拉圆周速度运动。第二个上皮辊也压在滚筒罗拉上,其钳口握持并输出被集聚的须条到纺纱段,加捻三角区消失。集聚过程如图3所示。

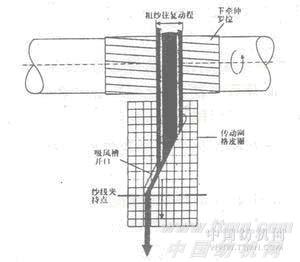

图6 A型集聚纺原理示意图 图7 B型集聚纺原理示意图 图8 C型集聚纺原理示意图

图6中:l一后罗拉;1l一后罗拉加压皮辊;2一中下罗拉;21一中上罗拉;3一固定圆筒;31一第一加压罗拉;32一第二加压罗拉;R一皮圈钳口线

图7中:1一后罗拉;11一后罗拉加压皮辊;2一中下罗拉;21一中上罗拉;3一前罗拉;31一前罗拉加压皮辊;4一输出罗拉;41一输出罗拉加压皮辊;H1、H2一带笼直槽的两个端点

图8中:1一后罗拉;11一后罗拉加压皮辊;2一中下罗拉;21一中上罗拉;3一前罗拉;31一前罗拉加压皮辊;4一输出加压皮辊;S一异形吸管;S1、S4一异形吸管狭槽的两个端点;G一网格皮圈

A型集聚纺具有下列特点(如图6所示):

(1)在31至32区域内滚筒罗拉借助空气负压对纤维进行集聚;

(2)可纺纤维的最短长度,即皮圈控制钳口线R到前罗拉钳口线3—31之间的距离,受到滚筒罗拉直径的限制;

(3)单纤维必须有足够的硬度以防过多的纤维在集聚过程中被吸风吸走;

(4)由于上罗拉31和32由滚筒罗拉驱动,在3—31和3—32之间的须条没有张力牵伸;

(5)吸风槽和须条运动方向成一倾斜角度,这样被集聚的须条可以绕其自身轴线转动,从而保证纤维头端完全卷入须条;

(6)集聚作用直抵输出罗拉钳口线,加捻三角区可减至最小。

3.2 B型集聚纺(如图7所示)[2][7][9][10][11]

集聚区由一对输出罗拉、带有珍珠项链般孔眼的传送带、带笼及一对前罗拉所组成。传送带围绕输出上罗拉及带笼回转。带笼向下的一面开有直槽,带笼内装有吸管,产生空气负压。对应带笼直槽的传送带在向下的一面托持着须条,外面的空气穿过纤维须丛及传送带的孔眼被吸人吸管内,从而使纤维紧紧地贴附在传送带上被集聚起来。集聚过程如图4所示。当集聚的须条被加捻成纱线时,加捻三角区消失。

B型集聚纺具有下列特点(如图7所示):

(1)H1—H2之间,具有珍珠项链般孔眼的传送带(皮圈)借助气流的负压对须条进行集聚;

(2)集聚纺的牵伸、集聚装置符合目前的标准,对可加工的纤维没有任何限制;

(3)加捻三角区没有减小到最理想的程度,因为在H2与4—41钳口线之间的区域,已集聚的须条又重新失去了束缚,从而失去一部分先前已集聚的效果;纤维越短,不理想的加捻三角区就越严重;

(4)吸风槽不能和须条前进的方向成一倾斜角度,集聚时须条不能绕其自身轴线回转,纤维头端不能完全嵌人须条内,从而影响成纱的毛羽;

(5)在钳口线3—31与4—41之间,可对须条施以张力牵伸。

3.3 C型集聚纺[3][7][8][9][12][13]

如图8所示,原有环锭纺纱机牵伸装置的尺寸和工艺部件保持不变,在前罗拉前方增加了一套集聚装置。集聚装置由异形截面吸管、网格状多孔胶圈(其上的孔数33000目/cm2)和输出胶辊组成。对应每个纱位的吸管上部开一狭槽,狭槽长度与须条和多孔胶圈的接触长度相对应,并在横向呈一定的倾斜角度。胶圈套在吸管外面,受输出胶辊的摩擦传动。前胶辊和输出胶辊都带有小齿圈,通过过桥齿轮连接,组合在一起成为套件,前胶辊传动输出胶辊,再传动胶圈。输出胶辊的胶壳与多孔胶圈之间的摩擦系数比多孔胶圈与吸管之间的摩擦系数高约10倍以上,以保证所有胶圈以同样的速度运行。吸管有极耐磨的涂层。异形截面吸管内部处于负压状态。当须条离开前罗拉钳口时,受空气负压作用被吸附在相应于斜槽部位的多孔胶圈上并向前移动至输出罗拉钳口。狭槽区域内的纤维在负压作用下互相集聚在一起。输出胶辊直径比前胶辊稍大一点,目的是在集聚过程中同时产生纵向张力,将弯曲的纤维拉直以保证须条最佳的集聚效果。狭槽与须条前进的方向有一定的倾斜角度,须条移动时产生横向力而绕其自身轴线回转从而使纤维尾端紧贴于纱条上。集聚过程如图5所示。

对于不同原料和不同粗细的纱线可用不同狭槽长度和斜度的吸管[9],以达到最佳的运行条件。多孔胶圈采用极为耐磨的材料制成,其微孔有不同的规格,适用粗细不同的纱支。

C型集聚纺具有下列特点(如图8所示):

(1)在异形管的S1—S4区域,网格皮圈G借助空气负压对须条进行集聚;

(2)牵伸、集聚装置符合目前的标准,对可加工的纤维没有任何限制;

(3)由于集聚效果直达输出罗拉钳口线S4,加捻三角区可减至最小;

(4)在钳口线3—31和S4之间的集聚区内,张力牵伸使纤维获得适当的伸直与平行取向,利于加捻三角区的消除;

(5)异形管上的倾斜狭槽能够保证集聚区内的须条绕其自身轴线回转,使纤维头端完全嵌入须条内。

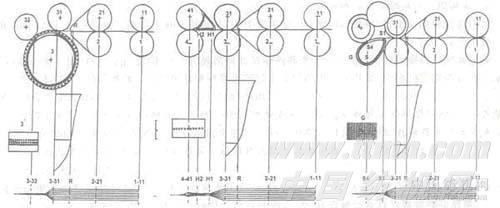

3.4 三种集聚纺比较[2][9][11][12]

序号 特 点 A型 B型 C型

1 集聚作用直达输出钳口 是 否 是

2 集聚能以倾斜于须条前进的方向进行 是 否 是

3 集聚和张力牵伸可同时进行 否 是 是

4 牵伸装置的几何结构允许加工短纤、长纤、生条、