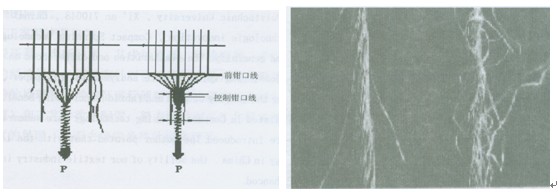

内容简介、纺纱技术及纱线结构都是影响纺织产品质量的因素,环锭纺纱技术是应用很广泛的纺纱技术。它几乎可生产包括各种天然纤维及合成纤维各种支数的细纱。环锭纺纱技术经过几十年的发展,在纺纱技术、自动化、工序联接及生产能力等方面取得很大的改进与发展,紧密纺(Compact)环锭纺纱技术是1990年问世的。紧密纺环锭纺纱技术是对环锭纺纱技术的重要改进,首先是在棉纺环锭细纱机上加工短纤维棉纱开始的.前罗拉钳口线到纱线加拈点之间是纺纱三角区,这个三角区是纺纱过程中控制纤维的临界弱点。一部份纤维会在被牵伸后离开须条形成飞花,另一部份纤维的一端被拈入纱体而另一短在纱体外形成毛羽,这样会造成纤维的很大的浪废,也使成纱强力较低,并且纱的外观也差,毛羽较多。而紧密纺的纱与传统的环锭纱相反,牵伸后的纤维大都在紧密区受负压气流的作用而聚集的更紧密。使纤维在纱结构中沿着纱的轴线方比较平行的分布,承受基本相同的张力,成纱的强力较高而且毛羽较少,飞花也少。

关键词 紧密纺 纱线强力 断裂伸长 毛羽 细节 粗节 棉结

紧密纺纱技术是环锭纺纱的重要技术进步,使环锭细纱机换发了青春,在 2007幕尼黑ITMA上展出的环锭细纱机几乎全部都是紧密纺环锭细纱机。可见发展紧密纺纱技术是很有潜力与市场前途的。许多机械制造公司都在开发紧密纺纱技术,国外有立达、绪森、青泽、丰田等公司在生产紧密纺纱机供应市场.国内有华方、同和、德昌、马佐里-东台、松宝等公司生产紧密纺专件供应细纱机改装成紧密纺纱机,而且已销往国外改装。我国二纺机与绪森公司合作生产整台密纺纱机供应市场。10多年来的产实践表明紧密纺纱的质量不论纱的强力、断裂伸长、毛羽及纱疵等都比普通环锭纺纱的质量好的多。图1所示紧密纺纱技术纺纱三角区,在负压气流的控制下短纤维受控分布于纱线结构中,使成纱毛羽减少。图2为紧密环锭纱与普通环锭纱的毛羽情况的对比。

图1 紧密纺与传统环锭纺纱的形成比较 图2 紧密纺与传统环锭纺纱线毛羽比较

紧密纺系统在纺纱时几乎可以使所有的纤维受到加拈,使纤维的强力等特征得到比较充份的利用。从而增加纱的强力。

1、有人应用埃及棉加工生产普通环锭纺纱及紧密纺纱进行质量对比试验。发现纺纱方法、纱支及拈系数等都对纱的强力、断裂伸长、毛羽及纱疵有影响。

1.1、试验用原材料及纺纱方法:全部试验是纺三种支数的普通环锭纺纱与紧密纺纱,每种支数有两个拈系数3.6及4,普通环锭纺纱与紧密纺纱都是用100%埃及棉Giza86;

都是在马佐里Rst1 细纱机上纺纱的。

1.2、按照ASTM标准试验方法对生产的纱线进行物理及化学性能的试验,纱线强力及断裂伸长性能是应用乌斯特tensorapid-Ⅲ试验仪在恒定的负荷条件下进行 。纱线毛羽是应用Uster—3型试验仪及Zweigle毛羽试验仪测试的。

1.2.1、Uster毛羽值H是对1公分长度的纱线上全部毛羽的累积长度(毛羽的根数×毛羽长度),每个纱样测试400米 .每个纱样的读数为40000个的平均数。但全部毛羽长度数并不能表达毛羽长度在纱线长度上的分布情况。只能说明毛羽的多少。

1.2.2、Zweigle毛羽检测仪可以评估出沿纱线长度上的毛羽长度分布的变化情况。Zweigle3毛羽检测仪可以报告出被测纱样上的不同长度毛羽的个数及分布情况 。ZweigleS3可给出长度为3毫米及以上的毛羽个数。

1.3、由乌斯特—3(或乌斯特-4、乌斯特-5)型条干仪可测试出试样的全部粗节、细节及棉结,并以每1000米纱中的粗节、细节及棉结数报告出。(按照ASTM标准)

2、检测结果及讨论

纱线的支数、拈系数、纺纱方法及机器型号对被测纱样的物理、化学及机械性质进行检测及研究分析。全部试验结果的评估精确度在ɑ=0。01

2.1、纱线的强力:根据检测结果的统计分析:纺纱方法、拈系数及纱支等因素都对纱线的强力有显著的影响。尤其是纺纱方法及纱支对纱线的强力有明显的作用。而其它两方面的影响不显著。归纳起来有三个因素对纱线的强力有显著的影响。

2.1.1、图3所示为紧密纺纱与普通环锭纱在不同拈系数时的强力情况,表明当纱线的细度增加时纱线横截面上的纤维根数减少,纱的强力降低。

统计分析还表明纺纱方法对纱线的强力有很大的影响,紧密纺纱的强力平均值要比普通环锭纱的强力平均值高17%。如果紧密纱的拈系数高及纱线支数较低,则紧密纱的强力平均值较高。如30英支紧密纱的拈系数在4时强力平均值较高,反之50英支普通环锭纱的拈系数在3.6时强力平均值较低。

图3 紧密纺与传统环锭纺纱线强力比较 图4 紧密纺与传统环锭纺纱线断裂伸长比较

2.2、断裂伸

试验分析表明,纺纱方法、拈系数及纱支对纱线的断裂伸长有显著的影响。纺纱方法、拈系数及纱支对纱线强力也有显著的影响。相反纺纱方法、拈系数及纱支之间的相互制约对纱线强力的影响不显著。

图4 为纱支对紧密环锭纱及普通环锭纱的拈系数为3.6及4的纱线断裂伸长的影响,当纱支增加断裂伸长降低,紧密环锭纱的断裂伸长比普通环锭纱的断裂伸长高. 紧密环锭纱在高支高拈系数时,与普通环锭纱的断裂伸长很不相同,紧密环锭纱比普通环锭纱的断裂伸长高20% 。

一般紧密环锭纱的强力及伸率都比相对应的普通环锭纱高。这是由于紧密环锭纺消除了纺纱三角区,减少了纤维从纱芯向外层的转移及纱上的缺陷。纤维在紧密环锭纱的横截面上的分布的更均匀,使更多的纤维承受张力负荷。换言之 ,紧密纱的许多特性与纱的密度有关。

2.3、毛羽

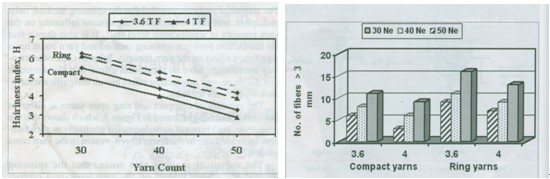

一般纱的毛羽特征以毛羽值H表示 ,是应用乌斯特-3(或乌斯特-4、乌斯特-5)检测1公分长度上纱线上毛羽数。ZweigleS3是用来检测毛羽长度的分布。根据统计分析:纺纱方法、拈系数及纱支对生产的纱线的毛羽有显著的影响。紧密环锭纱及普通环锭纱相比较见图5 及图6。纺纱方法(紧密环锭纺及普通环锭纺)对纱线的毛羽有显著的影响。图5 所示被测紧密纱的全部毛羽长度要比同支普通环锭纱减少26% ,这个结论是被测纱支较低 、拈系数较高的条件下得到的 。普通环锭纱上凸出的纤维数要比紧密环锭纱多也长的多,表明紧密环锭纺对纤维的聚集作用对纤维的有效的控制。与普通环锭纱相比较 3毫米及以上的毛羽,紧密环锭纺可减少 31%。

图5 两种纱的毛羽指数H值 图6 ZweigleS3 3毫密及以上毛羽分布图

2.4、细节

按2007乌斯特统资料规定,纱的任何部分的细度直经是细于原纱的-40%即为细节,细节会影响下游工序的断头。纺纱方法及纱支都显著的影响细节的产生,仅拈系数的影响不显著。从统计值的分析可看出在这两种型式的细纱机上生产的40英支纱、50英支纱及30英支纱,紧密纺的纱比同支普通环锭纱的细节数少62-78%。两种型式的细纱机生产细纱时的细节都是在拈系数较低条件下产生的。

图7紧密纱与普通环锭纱细节比较 图8、紧密纱与普通环锭纱粗节比较

2.5、粗节

按2007乌斯特统资料规定,纱的任何布分如果粗于原纱直径+35这部分即称为粗节,粗节对产品质量及生产效率有负面影响。粗节的检测是每1000米长的纱上粗节数的平均值。纺纱方法、纱支及拈系数等因素都会对粗节的产生有影响,特别是拈系数对粗节的产生有显著的影响。不论是紧密纺还是普通环锭纺拈系数对粗节的产生的影响最大。40英支纱粗节较多、30英支纱及50英支纱依次次之。纱支高,拈系数低的条件下粗节数多。紧密纺纱要比普通环锭纱的粗节数少54%。

2.6、棉结

棉结大于正常棉纱直径的+140%,以每1000米纱上的棉结数考核。对纱线及机器的性能进行分析,纺纱方法及纱支对棉结的产生及棉结的多少有显著的影响。紧密纺纱的棉结要比普通环锭纱的棉结数少28-61%,不同的纱支,不同的拈系数的结数不同,纯棉低支纱及低拈系数时棉结数多。

图9紧密纺纱与普通环锭纱棉结的比较

结束语

紧密纺在普通环锭纺的基础上的许多改进,使纤维在加拈成纱前受到较好的控制,从细纱机牵伸钳口出来的纤维损耗少、毛羽少、纱疵少、强力高及断裂伸长高。这两种不同的纺纱型式的纱线的性质的主要区别在低支纱及低拈系数时更为突出。紧密纱的优良品质为下游的织造工序的产质量及效率的提高都比普通环锭纱好,因此在棉纤维资原日益紧缺的形势下发展紧密纺纱是势在必行的。

参考文献

1、秦贞俊主编着“现代棉纺纺纱新技术” 东华大学出版社2008。7 P