摘要:介绍了FA494型粗纱机的技术特点,对该机应用高效工艺及技术参数合理选择进行了详细分析,并通过试验优化出最佳工艺方案,指出合理配置粗纱定量、粗纱后区牵伸倍数、罗拉隔距、上罗拉定位、粗纱捻系数、钳口隔距等高效工艺参数,是改善粗纱条干和提高成纱质量的保证。

关键词:粗纱机;高效工艺;工艺参数;条干均匀度;质量

0.前言

随着科学技术的进步,纺织设备的自动化和现代化程度愈来愈高,纺织工艺新技术同时得到了前所未有的发展。近几年来,重定量高效工艺的应用,使得纺纱新技术推向了更高的发展水平。在FA494型新型高速粗纱机应用重定量高效工艺,不仅在设备本身高速高效的基础上更加提高了生产效率,而且还进一步在生产产品质量方面得到了大幅度改善,因此,新型高速悬锭粗纱机应用重定量高效工艺十分必要。

1. FA494型粗纱机技术特点

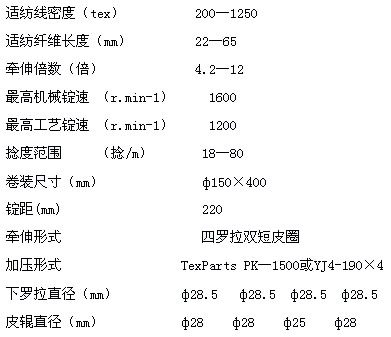

1.1 FA494型粗纱机技术特征

1.2 变频PLC技术的应用

FA494型粗纱机是我国自行研制的一种高速悬锭式粗纱机,该机采用了计算机PLC控制的三轴联动的传动技术。三电机联动传动,分别由两条H型同步带传送,其单独的传动技术特点,使该机通过变频调速,得到不同的锭子速度和罗拉速度,完成牵伸和加捻作用;其次,产生的龙筋升降速度,以及主轴恒速与相关的分速度合成的卷绕速度,使其完成了成形和卷绕任务。变频PLC技术、人机LCD界面对话和在线电子控制技术的应用,突显了FA494型新型粗纱机的新技术特点和优越的技术性能,标志着悬锭粗纱机进入了一个电脑控制的新时代。

1.3 自由换向专利技术的应用

FA494型粗纱机取百家之长,采用了厂家自主开发的自由换向专利技术。程序控制升降变频电机的转向,实现了纺纱过程的自由换向,百毫秒的换向时间,达到了换向自由快捷的较高程度。

1.4 恒张力纺纱技术的实现

FA494型粗纱机采用了纺纱系统数学模型程序软件,新的控制理论,即采用电机转矩控制理论,实现了粗纱张力微调,替代了CCD控制,克服了国产CCD控制技术不稳定的弊病,实现了粗纱恒张力纺纱,提高了产品质量。

1.5 D型牵伸的设计应用

FA494型粗纱机设计采用了四罗拉双短皮圈的D型牵伸型式,在三罗拉双短皮圈的牵伸型式的基础上,在前方增加一对集束罗拉,即在前罗拉和二罗拉之间形成了一个整理集束区,该区加装了集合器,这样就使二、三罗拉之间成为主牵伸区,三、四罗拉之间成为后区副牵伸区。因此,使牵伸和集束整理功能分离,即牵伸不集束,集束不牵伸,从而在一定程度上减少了牵伸罗拉面积上的压力峰值,改善了罗拉牵伸的工作条件。集束整理区的设置和纤维浮游区的改变,增强了纤维变速点的稳定性,与三罗拉双短皮圈牵伸型式相比较大幅度地改善了粗纱条干。

2. FA494型粗纱机重定量高效工艺的应用与分析

高效工艺是近年来对传统棉纺工艺的一个创新和发展,即应用前纺重定量、细纱大牵伸,是一种优于传统棉纺工艺的科学纺纱技术和方法。本文针对FA494型新型粗纱机应用高效工艺进行了系列的技术分析和工艺参数的优化选择,其高效工艺流程为FA305—FA494—BS506(V型牵伸+后区压力棒)—1332M,所纺品种为CJ9.7tex,含一定比例的长绒棉。

2.1 粗纱定量的选择

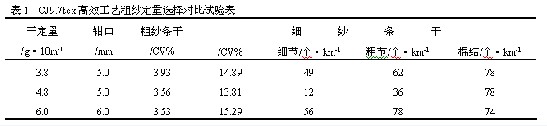

粗纱定量的设计选择是高效工艺设计工作的一项重点内容,粗纱定量的大小不仅影响到粗纱和成纱质量指标的好坏,而且也影响着生产效率和经济效益。当粗纱定量较大时,细纱牵伸倍数的增大,牵伸力增大,且牵伸附加不匀性增强,要求对纤维握持条件更加严格,牵伸条件稍有变化,那么就会对成纱质量造成不良影响;当粗纱定量选择较小时,就完全失去了高效工艺的意义,不能达到既高效节能又提高产品质量的目的。表一为CJ9.7tex,高效工艺粗纱定量选择对比试验。

说明:粗纱和细纱其他工艺条件相同,取样为同锭位各40只样品

通过表1数据可以看出,高效工艺粗纱定量要合理选择,定量过大虽然粗纱条干可以得到一定程度的改善,但由于细纱牵伸条件限制牵伸附加不匀的严重影响,致使成纱条干恶化。为达到既高效又高质,要把粗纱定量大小和细纱牵伸负担情况两个方面统筹兼顾。

2.2 后区牵伸倍数合理分配

FA494型粗纱机D型牵伸型式使粗纱机具备了较好主牵伸能力,在合理的并条定量前提下,该机后区牵伸倍数偏小掌握时,可使须条略带张力,使纤维以较好的状态进入主牵伸区,有利于改善粗纱条干,提高产品质量。在设计计算高效工艺时,应充分考虑到并条条子已加重的现实和粗纱机所能承受牵伸负担的情况,进行合理牵伸分配。

品种CJ9.7tex粗纱定4.8g/10m,其它工艺条件相同,取样为同锭30只,并条条子干定量17.5g/5m

表2根据对比表明,后区牵伸E后1.28倍时,粗纱和细纱成纱条干较好,E后1.21、E后1.32倍时则稍差,其主要原因在于CJ9.7tex高效工艺中并条条子定量17.5g/5m已较重,且含有一定的137长绒棉,如果后区牵伸倍数过小,则主牵伸区负担过大,形成牵伸附加不匀较为严重,产品质量不为最佳;后区牵伸倍数较大时,须条纤维喂入了主牵伸区前,受到较大牵伸力的作用,在后区中由于纤维被握持条件的限制,浮游纤维量的增多,造成条牵伸附加不匀增大,影响了产品质量。因此,高效工艺的粗纱机后区牵伸倍选择要根据所纺品种的纤维长度、并条条子定量等因素合理选择后区牵伸倍数。

2.3 FA494型粗纱机罗拉隔距的合理配置

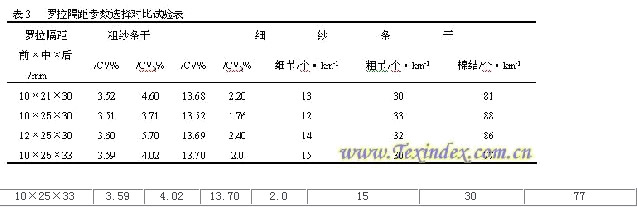

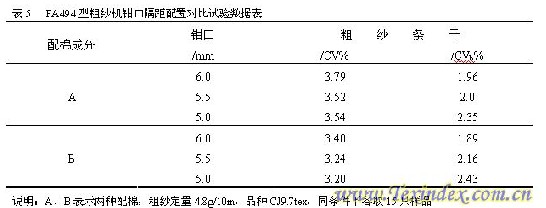

FA494型粗纱机采用了D型牵伸型式,四罗拉短皮圈的牵伸机构,根据纺纱原理的相关内容要求,在一~二罗拉间的集束区须条在微张力条件下运动,纤维被有效地集束整理,因此,前区罗拉隔距在纤维长度许可情况下以偏小为宜;二~三罗拉间属主牵伸区,承担了对须条的主要牵伸任务,在双短皮圈的有效握持和控制下,以减少自由状态的浮游纤维量为原则,中区罗拉隔距在一定条件下,以偏小掌握为宜,这样有利于改善粗纱条干;三~四罗拉间为副牵伸区,其作用是对须条进行预牵伸,帮助完成牵伸任务,相关技术要求与后区牵伸倍数选择原则相类同。表3为罗拉隔距选择对比试验数据。

说明:品种CJ9.7tex,粗纱干定量4.8g/10m,纤维含有长绒棉,粗纱、细纱同锭位,样品数量40只

表3数据表明,含有一定比例长绒棉的中区罗拉隔距25毫米最佳,前区10毫米为宜,后区30毫米较33毫米稍好,这进一步印证了上述罗拉隔距大小选择原则的正确性,同时在并条重定量条件下,粗纱高效工艺中罗拉隔距选择也遵循上述原则和要求。

2.4 上罗拉隔距定位的合理选择

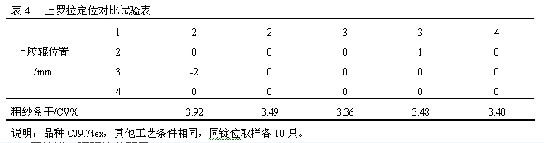

为了减少粗纱须条加捻中的弱捻区,提高粗纱纱条光洁度和条干,前胶辊中心位置要求合理前移;主牵伸区为了控制浮游纤维,缩小浮游区长度,二皮辊采取中心对正,三皮辊中心位置采取对正或稍微后移,这样上下皮圈钳口前移,增强了钳口对纤维的握持力;四皮辊中心位置采取对正方式。在FA494型粗纱机上,上罗拉定位进行了如下的优化试验,最佳方案1、2、3、4上胶辊位置技术参数分别为+3、0、0、0(mm)。

2.5 原始钳口隔距块的配置

在主牵伸区中,皮圈钳口的大小直接影响着对纤维运动的控制状态的好坏,钳口隔距太小,易形成死钳口,不能达到弹性钳口的作用,易造成对须条纤维控制过强或控制不匀,形成粗纱疵点;如果钳口隔距太大,则对纤维运动控制较弱,影响粗纱条干均匀度。因此,在保证正常牵伸不出硬头的条件下,以偏小配置钳口隔距为宜。表5数据可以看出,重定量高效工艺的钳口隔距选择也符合上述原则。

2.6 高效工艺粗纱捻系数的合理选择

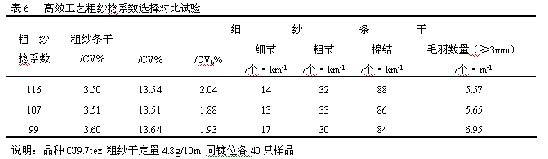

重定量高效工艺粗纱捻系数选择较传统工艺更为重要,原因在于粗纱的重定量,形成了细纱的大牵伸,如选择粗纱捻系数过大,则细纱易产生牵伸不开、冒粗纱头的现象;如选择粗纱捻系数过小,因超大的细纱牵伸,则易形成成纱毛羽量的增加。表6为高效工艺粗纱捻系数选择对比试验。

从表6试验对比数据中可以看出,高效工艺粗纱捻系数要选择适当,否则造成毛羽数量较多,影响成纱质量比较严重。合理选择粗纱捻系数可以使粗纱须条在喂入细纱主牵伸区时,以带有少量捻回数,且纤维间抱合状态较好,成纱条干较好。

2.7 喇叭口、摇架压力、假捻器等配置选择

喇叭口、摇架压力、假捻器等配置选择要根据所纺的品种、纤维的长度、粗纱的定量等条件进行合理选