一:主要特点

⑴本机采用了合理的断面、导纱角、气圈高度等技术参数,有利于改善捻度传递和稳定纺纱张力。

⑵机架采用槽钢型龙筋,中墙板为框架式,中墙板间距为每跨12锭(840MM)全机16块中墙板。并降低了车面高度,加宽了支撑宽度,提高了机架刚度和稳定性,减轻了机台震动,为高速打下了基础。且车面、龙筋加工精度高,可以大大提高机架的平装质量和速度。

⑶升降立柱和中墙板分离,有利于分别调整和提高安装精度。

⑷二路升降件采用牵吊带形式,以立柱为导轨,用滚珠轴承在立柱上作上、下升降运动,阻力小,定位和运动精度高。

⑸车头设计独特、新颖,采用油浴淋浴式齿轮箱,传动精度高,噪音低。它的主要优点有:(a)由于整个车头箱从以前的墙板式结构改为箱体式结构,所以齿轮轴也就从以前的悬臂梁结构变成了现在的两头支承的固定梁结构,轴和轴承的受力大大减轻,变形减小,齿轮啮合明显改善,为延长其使用寿命提供了设计保证。(b)由于齿轮箱各孔之间的距离是精确加工而成的,在装配时不需要对每一个轴承座进行安装调整定位,安装速度和精度都大大提高。(c)齿轮的加工精度高,所有齿轮的加工精度都在7级以内。(d)所有的车头变换齿轮都是通用的,扩大了适纺范围。所有车头齿轮轴轴承选用优质进口轴承,提高运行质量,减少设备维护。

⑹平衡机构设计简单、实用

<DIV><BR>车头平衡机构采用重锤式平衡机构,简单、实用、可*。它避免了扭杆弹簧之间因弹簧的弹性参数不一样而造成的台差以及弹簧疲劳后扭力减小而造成平衡力的下降。

⑺级升三自动采用超越离合器带防倒撑爪新结构,代替原蜗轮、棘轮装置;更换品种时勿需调换棘轮。并克服了过去偶而级升失灵而坏纱的情况。

⑻成形凸轮蜗轮箱的蜗轮蜗杆副中心距采用可调式,可做到零间隙传动,减少成形凸轮工作时的停顿和冲击,提高运行精度和使用寿命。

⑼所有牵伸部件(摇架、罗拉、罗拉轴承、上销等)都选用国产优质零部件。特别是罗拉采用的是高精度、无机械波罗拉,无需校条就可上车装配。(该高精度、无机械波罗拉是由舟山厂自己加工生产的。)与此同时,罗拉座的加工精度也明显提高,加工平均公差从0.10mm提高到0.05mm,使前罗拉的定位精度大大提高,确保成纱质量的稳定和提高。</DIV>

⑽主电机采用变频器控制调速,整个纺纱过程可用10段速度进行设定,频率升降是按定长自动变化的;每段速度之间过渡相当平滑,可减少纺纱过程中的断头和毛羽。

⑾主变频器采用进口伦茨变频器,过载性能好,抗干拢能力强;车头"三自动"机构的传感器全部采用了进口接近开关,不仅安全可*,使用寿命长,而且调整也相当方便。车尾文本显示器为4行人机界面,字体清晰、明亮,它不仅具有各种工艺参数的设定和显示功能及产量记录功能,而且还有故障显示代码,一旦变频器出现故障,根据界面上的故障代码可迅速地判断和排除。

二:ZJ1218细纱机质量测试情况

2003年6月初,我公司对2台新安装的ZJ1218细纱机进行了质量测试,测试情况如下:

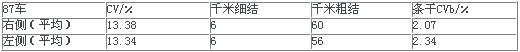

车号:87﹟ 品种:CJ14.5tex 锭数:420锭(其中左、右侧各210锭)

表一:

罗拉机械波情况:(表二)

机械波对条干的影响:(表三)

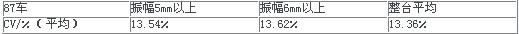

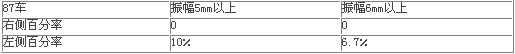

2003年9月,我公司对2台ZJ1218细纱机进行了整机,再次进行了质量测试。

车号:87﹟ 品种:CJ11.8tex 锭数:120锭(其中左、右侧各60锭)

(表四)

罗拉机械波情况:(表五)

三:测试分析:

①从以上表格中可以看出左、右侧罗拉存在一定的质量差异,右侧的成纱质量明显优于左侧。如果左侧罗拉达到右侧罗拉的制造水平,那该罗拉称得上是精品罗拉。

②从表三中可以看出,罗拉机械波无论其振幅高、低都对条干CV%,条干CVb%有影响。

③我们还发现出现罗拉机械波的锭子大多数在紧*罗拉座1、2锭处。因而也不排除罗拉轴承、罗拉座的制造和装配质量不良而导致机械波的产生。

四:使用体会:

1、左、右侧罗拉存在一定的制造质量差异,特别是左侧罗拉的制造质量有待于进一步提高。

2、钢令板升降电机在运行过程中有时会发生过载现象。

3、每块钢令板最右端一钢令紧固螺栓位置不当,影响挡车工操作。

4、车头电源指示灯由车尾引入220V电压,不太合理。

5、罗拉末端测速传感器安全罩拆装太麻烦。

五、建议和结论

1、程控器在编程时,增设一档低速运行频率(一般比正常运行频率低30%),这样便于在更换钢丝圈和设备维护保养时能降速运行。

2、车头指示灯电压可直接由车尾控制箱引入低压(36V或24V)安全电压。

3、制造厂在设计过程中要多考虑一些人性化的设计,譬如象上面提到的钢令紧固螺栓问题、测速传感器的罩壳拆装问题等等。

4、总之,ZJ1218细纱机在我公司运行近一年来设备运行可*,故障率低,产品质量稳定,深受广大挡车工及设备维修人员的欢迎。