精梳工艺的配置,不仅与不同的生产环境、设备、器材等因素(如车间温度、相对湿度、设备状态、专用器材等)有关,而且与喂入小卷的质量水平、内部纤维结构状态(即与精梳准备工艺配置、精梳喂入卷数、定量等)均有着很重要的关系。同时,精梳条内在结构的纤维分布状态和不同的质量水平也会直接影响下道并条工序工艺参数的设定以及机台的配置。因此,精梳工艺参数的配置与调整以及其辩证关系,不能单纯看成是精梳机自身工艺的调整,它是整个精梳纺纱工艺流程的重要组成部分。

1 不同原棉与精梳工艺应用原则

一般情况下,棉纺厂使用的棉花可分为长绒棉和细绒棉两类,使用这两类原料时,应掌握不同的应用原则。

1.1 长绒棉

细度为1.18 dtex~1.54 dtex,长度在33 mm以上,最长可达60 mm~70 mm或更长。长绒棉品质优良,适宜纺制10 tex以下的高档、较高档纯棉纱或特种工业用纱及专用纱。在轧花厂加工皮棉时,一般采用胶辊轧制方式,这种纤维长度长、但整齐度差,杂质多,短绒去除少,纤维损伤小。

使用纤维长度超过33 mm的长绒棉时,其生产高档精梳产品的工艺配置中,在考虑其原棉轧工方式与内在质量的前提下,主要应考虑将精梳牵伸隔距放大,总牵伸倍数加大,定量适中掌握,落棉率应在18%以上,弓形板定位应适当提早。其准备工序建议采用条卷[FY] 并卷工艺,总牵伸倍数可掌握在10倍~11倍左右,牵伸隔距可适当放大。

1.2 细绒棉

细度为1.67 dtex~0.2 dtex,长度在25 mm~31 mm,一般纺10 tex以上的纯棉纱,也可与各种棉型化纤进行混纺。在轧花厂轧制皮棉时一般采用锯齿轧工方式,这种纤维的长度比较整齐,轧棉清除了大量短绒,含杂率较皮辊棉低,但轧工时的轧工疵点较多,故棉结等纤维籽屑的含量较高。

用普通的细绒棉为配棉主体的生产中,大多用以纺中档与低档精梳纯棉以及混纺产品。其精梳工艺配置,在考虑原棉轧工方式及内在质量前提下,主要应掌握如下:牵伸隔距应偏小掌握,牵伸倍数要减小(以无牵伸波即可),定量应偏重掌握,精梳落棉率可在17%~18%范围内,弓形板定位也可置后掌握,分离罗拉顺转定时刻度FA261型精梳机可在-0.5左右,FA266型精梳机可在+0.5左右。准备工序可采用预并[FY]条并卷工艺或条卷—[FY]并卷工艺,其总牵伸倍数应掌握在8倍左右或以下。

2 不同准备工艺的辩证关系与应用原则

目前常用的准备工艺主要为:条卷[FY]并卷和预并[FY]条并卷两种,即于篇幅,着重讲这两种工艺及其应用原则。

2.1 条卷→并卷工艺

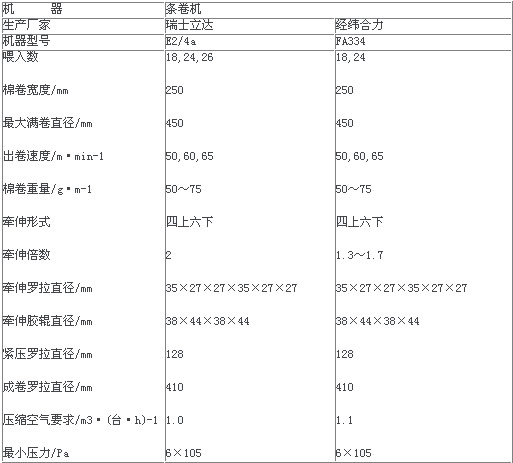

其主要工艺技术参数列于表1。

条卷→并卷工艺特点:

(1)牵伸倍数由小到大,条卷一般掌握在1.3倍~1.5倍,并卷一般掌握在5倍~7倍,为渐增式。而两者总计最大不超过8倍~9倍,这对减少粘卷是有利的。

(2)两者的筒管直径较小,这样成卷后的容量不少而外径并不显大,对减小粘卷有利。

(3)条卷系成纵向小卷,至并卷成为横向小卷,其纤维均匀情况良好,对改善精梳的棉网状况是有利的。

(4)此两者占地面积小,相当于两节并条机,且成偶数配置,对减少弯钩纤维有利。

(5)根据品种,在调节根数、卷数,改变牵伸倍数、罗拉隔距等参数均很方便。由于小卷纤维均匀度好,并合好,故适于纺制双精梳与较高档次、高档次与混纺或其他精梳产品。

表1 国内外主要条卷→并卷工艺技术参数

2.2 预并→条并卷工艺

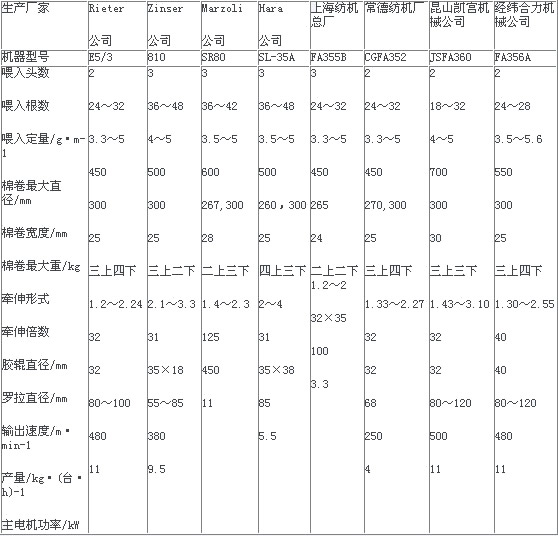

其工艺技术参数列于表2。

预并→条并卷工艺特点:

(1)牵伸倍数由大到小,预并一般掌握在5.5倍至9倍,条并卷一般掌握在1.3倍~3倍,为突减式,两者总计牵伸倍数在8倍~10倍,有粘卷情况。

(2)由于筒管直径较大,故外径大,易粘卷。

(3)成卷后为纵向小卷,其均匀度不如并卷工艺。

(4)条并卷机占地面积大,一般为9 m×9 m。偶数配置可减少弯钩纤维。

(5)根据品种可调节根数改变牵伸倍数,调整罗拉隔距有局限,小卷均匀度不及并卷工艺,适于纺制高档次精梳与一般精梳及其他精梳产品。

(6)产量比并卷工艺高。

表2 国内外主要条并卷机工艺技术参数

注:表内牵伸倍数不含预并。

2.3 不同准备工艺掌握的原则

(1)准备工艺的总牵伸倍数不宜过大,因为牵伸次数过多,棉条过于熟烂,反而对质量不利。

(2)要采用偶数配置,以改变纤维的弯钩方向,减少后弯钩纤维,减少由于纤维弯钩造成的落棉损失,提高纤维的伸直平行度。

不同精梳设备与应用原则

目前,高效能精梳机已经广泛应用,这就出现了先进的设备与落后的设备在一个厂同时混用并存的现象,这样也就出现了一些厂子不是辩证的、发展的对新设备、新技术采用新工艺,而大多是采用旧设备、旧工艺沿用,以致出现质量下降,甚至恶化的情况。对于当前一些厂子不考虑不同设备的不同结构;不考虑不同结构应采用不同工艺的问题是严重的,应该引起重视与改进,为了帮助走出此误区和澄清某些方面的误导,本文着重针对性叙述并作应用原则说明。

3.1 不同设备有不同的机械结构

兹就精梳机的主要不同机械结构列举于下:

(1)钳板:FA266、FA269机型均采用中支点轻材质结构。中支点的特点是在锡林梳理时能基本上达到等隔距梳理,梳理效果显著,且材质轻适应于高速高效。而FA251系列是上支点式,A201系列是下支点式,在锡林梳理上达不到等隔距梳理的效果。

(2)给棉罗拉:FA266、FA269机型均采用单给棉罗拉,根据纤维与品种可选用前进给棉与后退给棉,且给棉罗拉已前移11.2 mm,对有效控制纤维运动,提高精梳条干质量极为有利。而A201系列是双给棉罗拉,只有前进给棉,这对品种改变与向更高档次发展造成局限。

3.2 不同结构应采用不同工艺

正因为不同结构,设计的许多定时定位都不一样,故不能采用相同的工艺,而要根据每种设备自身的设计要求,再根据纤维、品种的不同采用合理的工艺,才能取得良好效果。这些工艺内容主要有:速度、落棉刻度、搭头刻度、总牵伸倍数、后区牵伸、给棉长度、给棉形式、锡林定位、钳板闭合定时、顶梳插入深度等。

4 不同工艺与不同条件下生产的辩证关系

目前国内外精梳纺纱工艺流程中,无论精梳准备工序的设备配置如何,均为二道(即条卷[FY]并卷或预并[FY]条并卷)。而精梳后并条工序,一般也设置二道并条机,这不仅与纤维弯钩状态有关,且与清梳工艺流程以及精梳棉条的质量水平有着重要的关系,特别是精梳条的重量不匀率(含重量偏差),存在着台与台之间差异不稳定的因素。主要有以下两个方面的原因。

(1)在传统的清梳工艺流程中,开清棉联合机或清棉机均无自调匀整装置,开清棉卷与梳棉条重量不匀率高、波动大,经过精梳准备工序后,并不能完全弥补重量不匀的问题,从而造成精梳各眼间棉卷重不匀与落棉率各眼间的差异。

(2)由于精梳机上某些工艺参数的调整是采用定性的方法,故在定量上对每一台精梳机之间无法保证一致,致使每眼的棉网厚薄不同、重量不同,经并合牵伸后会产生精梳条重量差异不一。

从上述可知,在传统的清梳工艺流程中(无自调匀整装置),生产纯棉、混纺精梳纱,并条工序应采用二道并条,主要是为保证棉条重量不匀,依*牵伸解决弯钩与棉条内部纤维伸直平行的问题。当然随着清梳联、自调匀整等新技术、新设备的发展和推广应用,还有纺纱设备自动监控和调节功能水平的提高,新型高效能精梳机工艺性能的提高,上述生产实际问题会不断得到有效解决和合理控制。

总之,精梳工艺合理配置的原则应该是:准备工序在保证供应情况下,总牵伸倍数要小,一般不超过9倍。精梳机的总牵伸倍数在保证本品种质量的情况下也要适当减小,一般在11倍左右,精梳条的定量可适当加重,落棉率适中掌握,一般在18%±1%范围内。精梳后的并条工序,如配一道并条,应有自调匀整装置,这样就不需再经二道并条(因二道并条后棉条过熟过烂,在粗纱后导条架会产生撕裂、意外牵伸而造成成纱的长片段细节),如果条子过熟烂还会造成后部工序的错号、断头、断经等造成停机率。以上情况得到解决,必然会使精梳纱的水平得到明显的提高。综上所述,精梳工艺的配置是一个系统工程,它不仅要考虑到精梳机自身参数的调整,还应考虑到前道工序半制品质量的水平和下道工序工艺参数的配置及其对成纱的影响。