精梳技术概括为精梳工艺技术及机械结构设置,其关键技术为梳理效能及分离接合技术。

本文对A201系列的现状,及JA250A型精梳机精梳技术改进的论述。

关键词:

精梳技术,工艺技术及机械结构设置,梳理效能,分离接合,分离罗拉位移与钳板位移,综合效能的提高。

我国精梳机的生产发展已经过了40余年,现今,国内精梳机的使用量之大,分布之广,生产品种之齐全均为世界之最。当然,还未登上精梳技术之最。

精梳技术概括了精梳工艺技术,以及精梳机械开发、研制技术。精梳机械的开发、研制是以精梳工艺技术的要求为前提。在我国它也已经历了从机械速度的发展→工艺适应性的提高→机械力学性能的改善→工艺技术质量标准的发展→机械综合性能的提升这样一个过程。并正在不断发展与完善中。

由于纺织工业的面向世界市场,各种精梳用纱的开发对精梳机的定量、速度、工艺适用性的要求,在发展高效能精梳机同时亦给中档钳次的精梳机改进开发带来潜在发展机遇。

以精梳机的综合性能而言,当然包括机械效率、空间利用率、能源消耗、工艺技术适应性以及对环境的洁净性,机械的经济性及人性化设计等多方面要求,其中很主要的是工艺适用性及机械效率,亦就是精梳工艺技术与机械设置的合理有效的配合。

对一台精梳机来说其工艺适应性,主要是指精梳机的梳理性能以及分离结合的工艺性能。亦就是精梳机应确保其排除短绒,结杂的能力,以及获得均匀的棉网和好的精梳条质量。<BR></P>

机械效率当然体现在其运转效率、单位面积的台时产量、环保性能及经济性能

在我国面大量广使用的A201系列(包括同类型机型)精梳机,尽管技术含量较低,然而对细绒棉,长绒棉等高支纱的生产及其他品种的开发生产,结合其价格便宜的特点,近几年来每年仍有2000台以上的市场需求。总体来说,这种机型还是二十世纪六十年代的产品,尽管随着时代的发展对机构作过几次改进,但其综合性能较低,基本保留了那个时代对精梳机的认识。

(1)、A201系列精梳前准备工艺为予并→条卷工艺,成卷后小卷横向均匀度差。精梳落棉中短绒含量<65%,其他准备工艺的精梳落棉中短绒含量一般都>70%,这5%以上的差异,万锭精梳条生产每年将有十几吨的可纺纤维落于落棉中。

(2)、A201系列罗拉座档距500mm,工作中幅度仅230mm,空间利用率低,当前新型精梳机440-460mm罗拉座挡距工作幅度达270/300mm,单位占地面积产量提高。

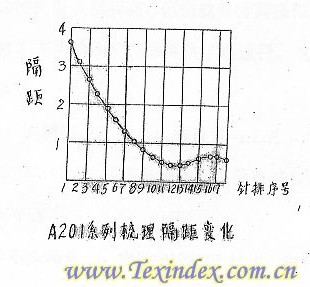

(3)、A201系列原17排梳针梳理隔距变化大,见图:

梳理压力集中在11-17排梳针区域。梳理效果较差。采用锯齿整体锡林后以前稀后密并不断增加齿片密度,从原梳理区不足一万枚梳针,至当前达二万枚以上齿密,梳理效果可能改善了,但精条短绒亦相应增加。

(4)、A201系列分离接合依*皮辊往复搓动,不利与车速的提高,并将影响棉网质量。

(5)、A201系列二上二下牵伸机构,牵伸能力差。

(6)、A201系列机械传动结构动力学性能不够完善。如采用人工剥落棉更恶化环境质量。

从当前国内外新型精梳机的开发引进及精梳技术的不断发展也给我们带来启迪。A201系列精梳机是一种经济型机型,也是适纺长绒棉、高支纱,适应其他原料混纺织物生产的机型,如在保持其原有特点的基础上结合引进技术的特点,从机械设置上与工艺适应性更匹配完善,使这种机型效能提高,但仍能保持其操作及工艺调整简单、经济实用,将不失为给用户选择提供了新途径。这亦是开发JA250A型精梳机的基点。

JA250A型精梳机注重与机械设置与工艺效果有效的结合,如改善机械运动力学性能,提高梳理效果及分离接合质量,甚至增加工作幅度,提高车速。

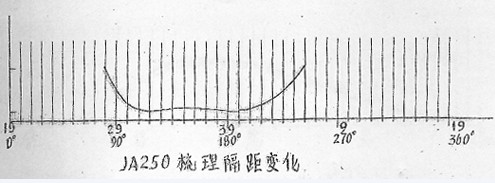

(1)、洁净车头箱传动,吸收MARZOLI技术,以共轭凸轮及差动轮系的简洁结构使分离运动的传动力学性能改善,增加运动平稳性,在传动结构改变同时,将分离接合的有效输出长度适当改短。由A201系列的37.3mm改为33.6mm,以提高棉网搭接质量,使A201系列的分离罗拉表面位移曲线更接近RIETER公司E7/6型。见图

(2)、改善梳理效果。A201系列为变隔距梳理,即在原机型17排梳针其梳理区的梳理隔距变化过大,以致其梳理作用集中在11-17排后区部分,致使后排梳针易损伤,如果不断增加后区齿密则将增加精条中的短绒量(指16mm以下一般应小于8%),如果将梳理隔距的变化减小,使接近E60或PX2型精梳机的等隔距梳理,则梳理效果增加;以改善梳理质量,同时解决精条中短绒增长的可能性。

在JA250A机型中由于采用A201系列传统的钳板摆动下支点结构,我们在连杆结构尺寸上作了适当改变,使梳理阶段达到等隔距梳理效果。其梳理隔距变化见图:

同时,我们将A201系列的钳板结构原单点咬合,改为双点咬合,并将咬合后上钳唇沿口缩短1mm多,以减少梳理死隙区的长度。

(3)、在更改钳板结构同时,完善分离接合技术即适当改变连杆尺寸,使钳板的前移运动更接近E60型,为分离接合中皮辊不往复搓动打下坚实基础。

分离接合阶段钳板的前移量JA250A与E60的对比资料见表:

由于梳理效果的提高,及其分离运动,无论是分离罗拉位移或钳板前移更接近E60型机型,保证了JA250A型精梳机的工艺效果。JA250A型与E7/6型的钳板运动曲线见下图:

(4)、在上述机械结构设置满足工艺技术性能的基础上,由于:

ⅰ)皮辊的固定,增加了有效的工作幅度,使JA250A的工作幅度完成系列配置,即230mm 270mm 300mm的工作幅度,以增加单位面积的机台产量。

ⅱ)增加牵伸能力,由A201系列的二上二下改为三上三下双区牵伸。

ⅲ)由A201系列的人工剥落棉恶化操作环境的现状改为集中吸落棉,6眼的单机风量为1800m3/nr,可直接与滤尘器相接,或每套4台-5台JA250A型精梳单独放置一只纤维分离器。

ⅳ)由原来A201系列的散装发运至用户厂再组装的服务方法,改成分段整装,即由制造厂安装、调试运转后的机台发运至用户厂,既缩短了用户厂的准备时间又保证了机械质量。也为今后6眼或8眼组合的机型创造了基础条件。<BR> ⅴ)在电气控制上采用变频调速,当然也可根据用户的客观需求变化。

(5)、前准备工作的改进

A201系列配用A191型条卷工艺,我们在设计JA250A同时,把A191型单牵伸头改变成双牵伸头,即JA60型条并卷机。即由A191的条卷工艺改为条并卷工艺,既改善了成卷后棉层的横向均匀度,也使精梳落棉的短绒率由A201系列的<65%达到70%以上。JA60型条并卷机既利用了A191条卷机结构简单、操作便利等特点,增加了一套牵伸就能得到横向均匀的小卷,且价格较低,经济实用。

经上述改进后的JA250A型精梳机在常州新光纺织有限公司以180钳次/分的速度运转,其测试结杂总数较A201E将减少12%;精条萨氏条干低于15%。又如无锡一棉集团,在相同条件下纺细绒棉、长绒棉其质量指标均好于A201系列。由于JA250A型精梳机的出现,一些生产A201系列机型的厂家正从不同的角度对A201E型精梳机进行局部改进,一些纺织厂亦将A201系列有效输出长度进行改短调整,并取得了较好效果。