我公司于2001年初新增了12台经纬纺织机械股份有限公司吸收消化国外先进技术最新生产的F1268型精梳机,投产至今,生产运转正常。期间我们经过几次工艺调整,现半制品和成纱质量已达到相当水平。本文结合该机主要技术性能,介绍其工艺配置、产品质量及使用体会。

1 主要技术规格特点

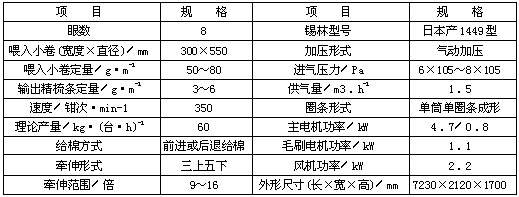

1.1 主要技术规格(见表1)

(1)高速高效,经济实用。该机最高速度可达350钳次/min,实开经济速度300钳次/min左右,安装功率为8.28 kW,生产中耗电少,外形设计结构紧凑、占地面积小。

(2)优化了给棉罗拉位置。该机采用当今先进工艺性能给棉罗拉,位置前移,缩小了给棉罗拉与前分离罗拉的钳口隔距,有利于对较短纤维的控制,能减少落棉中的有效纤维,有利于节约用棉。

(3)钳口设计合理,保证高速运行稳定。该机钳板传动机构的曲柄长度采用70mm,有利于高速和棉网的搭头质量;采用轻巧的钳板组件,钳唇两点握持,进一步适应了高速运行和钳板的握持性能。

(4)优质的梳理元件,梳理和清除效果好。锡林采用整体锯齿型,38排针齿;顶梳采用弯扁针,针密度为26针/cm。

(5)三上五下曲线牵伸形式,后区牵伸有三档选择,这样增大了适纺性能。牵伸传动采用同步带,结构简单,运行稳定,便于维修。

(6)新型圈条轴承结构,单筒单圈条成形,运转平稳,条子圈入成形好,无意外牵伸。

(7)纤维分离器集中吸落棉,简单,可靠,效率高。

(8)具有人机对话功能。采用日本松下PLC可编程控制器,触摸屏汉字显示,操作简单方便,故障监控电气化程度高。

2 纺纱品种及原料的选配(见表2)

表2 纺纱品种及原棉性能

3 纺纱工艺流程及F1268型精梳机工艺配置简析

3.1 纺纱工艺流程

FA009型往复式抓棉机→FAl05A型单轴流开棉机→FA026型交叉混棉机→FAll6型主除杂机→FA231型梳棉机→FA334型条卷机→FA344型并卷机→FAl268型精梳机→FA306型并条机→FA457型粗梳机→FA506型细纱机

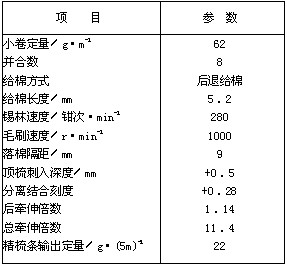

3.2 F1268型精梳机工艺参数(见表3)

表3 F1268型精梳机工艺参数

3.3 F1268型精梳机工艺配置简析

(1)准备工艺。工艺路线采用条卷并卷工艺,条卷并卷工艺配置上既要保证纤维的伸直平行、均匀混合,又要克服粘卷现象。因此条卷并卷的牵伸工艺及条卷的并合根数选择要合理。我们采用条卷1.303倍牵伸,并卷6.21倍牵伸,条卷采用22根并合。

(2)小卷定量。刚开始试机时小卷定量采用54g/m,后逐渐加重,现小卷定量为62 g/m。

(3)给棉方式。考虑到原棉的性能及经过清梳联短绒增长幅度较大,为了提高精梳落棉率,我们采用后退给棉,给棉长度为5.2mm。

(4)锡林速度。因为新装设备有一个磨合期,锡林速度由开始试机的200钳次/min提高到280钳次/min,这样既保证了设备正常运行,又稳定了精梳条质量。

(5)顶梳刺入深度。经过实践,随着顶梳刺入深度的增加,落棉率相应地有所提高,但顶梳根部嵌花严重,我们把顶梳刺入深度调整为+0.5mm。

(6)分离接合刻度。分离结合刻度的调节应从实践中慢慢摸索,结合乌斯特条干值及其波谱图进行优选,我们的经验是把分离接合刻度调整在+0.28刻度时精梳条波谱图无显著波峰出现。

(7)精梳条定量。适当提高精梳条定量可以降低精梳机牵伸倍数,克服由于牵伸过大造成的附加不匀,有利于精梳条干;但精梳条定量过大会造成分梳强度减小,清除效率也随之降低。

主要技术质量指标测试

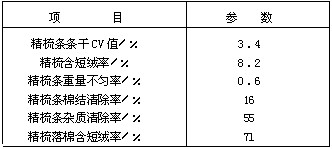

4.1 精梳条主要质量指标(见表4)

表4 F1268型精梳机主要要指标

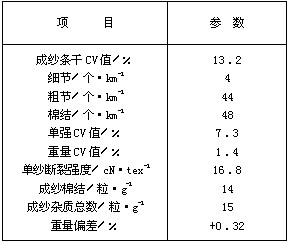

4.2 成纱质量(见表5)

表5 精梳纱成纱质量

5 使用体会

(1)温湿度的控制。该机对温湿度变化反应比较敏感。实践表明,车间温湿度一旦有波动,就会造成分离胶辊吸花,两端缠绕,棉网质量差,不能正常开车。车间相对湿度控制在65%左右,温度控制在24℃时开车正常。

(2)顶梳挂花的消除。重定量,强分梳,多排除,势必增加顶梳的梳理负担,容易造成顶梳挂花。我们定期用汽油擦洗顶梳针的棉蜡,要求值车工加强巡回,增加对顶梳的清洁次数,同时放大顶梳与其定规间的间隙至3 mm,基本上消除了顶梳挂花现象。

(3)棉网乱边的改善。产生规律性的棉网乱边需要生产厂家从设计方面加以改进。我们采用加重小卷定量,提高小卷质量,减少小卷粘卷、毛边现象;对棉网通道定期用汽油擦洗,保持通道光洁无挂花,棉网乱边有所改善。建议生产厂家缩小导棉板开口,增加对棉网的集束作用,配用的分离胶辊质量要提高,杜绝因分离胶辊吸花造成的棉网乱边现象。

(4)输出台板喇叭口的选择。喇叭口对棉条既有集束作用,又有监测作用。因此要根据棉条的重量选用适当规格的喇叭口,同时又要考虑到对棉网的集束性能,否则输出棉条的导条平台上容易造成涌条。我们的经验是:当撕下l/2棉网时,输出台板应弹簧作用而停车,且棉条在导条平台上不涌条,该规格喇叭口才适当。

(5)落棉率的控制。该机落棉率的测试如果试验操作不当,数据误差较大,我公司落棉率控制在19%~2l%之间。做落棉试验时,我们把测试时间设定为10 s,同机台相同条件下连续做5次试验求平均值,并且要求每次开车时锡林位置一致,同时注意落棉收集器四周与风道壁密封要好,这样落棉实验数据才会准确。但是该机对单眼落棉率测试困难,落棉眼差无法有效控制是个缺陷,建议生产厂家进行改进。