0.引言

在世界纺织技术迅速发展,我国正由纺织大国向纺织强国迈进,市场竞争日趋激烈的情况下,加快现有纺织企业技术创新与改造步伐,努力提升纺织产品在国际市场上的竞争力,是纺织业面临的一项十分紧迫和重要的任务。 对于国有性质的老纺织企业而言,加快技术改造更是当务之急。这些企业一般建厂时间早、有一定规模,技术装备水平不高,产品档次较低,虽然进行过一定的改造,但有的投入不小,可成效不大;有的不顾企业实际,盲目跟风;有的仍在进行低水平重复改造,造成不必要的资源浪费;有的则陷在“不技改等死,技改找死”的怪圈里。如何避免技改过程中上述问题的出现,本文结合常山股份棉一分公司的技改实践,略谈几点认识。

常山股份棉一分公司的前身,是1954年建成投产的石家庄第一棉纺织厂,在实施大规模技术改造前,该厂虽然进行过不间断的改造,但大多属于填平补齐,建厂初期的设备仍占80%左右,设备适应性较差,产品档次不高,仅能生产200根以下密度的平、斜、卡坯布,企业经济效益每况愈下,1998年潜亏2000多万元。在这种情况下,企业不甘落伍,抓住机遇,果断决策,通过系统实施大规模技术改造,使企业步入了健康的发展轨道。

1.用系统论观点指导企业技改工作的实施

技术改造是技术进步的重要组成部分,要使老企业赶上或

接近我国和世界纺织科技发展的水平,必须脱开以往“头痛医头,脚痛医脚”式的传统改造,进而运用现代科学理论——系统论的观点来研究和指导企业的技术改造。

1.1技改思路的系统性

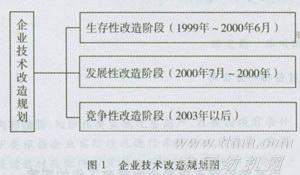

就系统的特点而言,人造系统都有其整体的目的性,就是通过实施技术改造,赶上纺织科技发展的水平。用传统的按部就班的工作方式,达到跨跃式发展是不可能的。因此必须实施连续的大规模的技术改造。早在1998年四季度厂部就成立了技改领导小组,下属一个技术小组,负责技术方案的制定和实施。在客观总结以往技改经验教训基础上,认识到局部性设备最优化的简单组合,并不能构成整个生产系统的最佳化。必须在企业生存发展的大目标下,以新的思路,对各种要素资源重新进行有序的动态组合。于是对企业生产经营系统进行认真分析研究,在此基础上,明确了产品定位和发展方向,并组织有关专家进行论证,最终确定了用五至六年左右的时间,分三步进行技术改造的总体方案。根据三个阶段的不同特点,明确了各自的技改工作指导方针。

第一步为生存性改造。主要是利用自有资金实施低成本改造,其特点是传统型技术改造,目的是挣钱养人吃饭,从成品车间入手,解决生产经营环节上存在的突出矛盾。购置适用的二手织机,收购破产企业的优良资产,淘汰窄幅织机和“1”字头细纱机,为以后发展创造条件。故此阶段的指导方针是“总体规划,分步实施;科学运作,量力而行;长为发展,短求实效;抓住关键,系统改造”。

第二步为发展性改造。主要是利用上市资金和国债资金,围绕增强企业发展后劲,以国内适用技术与引进先进技术相结合,重点解决发展问题,通过重新配置企业资源,使生产能力达到一定规模。故确定了“立足眼前,兼顾长远;分步实施,加快发展;技术适用,瞄准前沿;增强实力,效益优先”的指导方针。

第三步为竞争性改造。主要是以引进先进技术为主,使技术与产品相结合,产品与市场相结合,主动参与市场竞争,目的是优化产品结构,打造精品生产线,提升企业市场竞争力。因此该阶段的指导方针是“统筹规划,调整布局;打造精品,突出效益;优化结构,做精做强”。

系统的技改总体发展思路及指导方针的确定,为今后的技改工作指明了方向,理出了企业技术改造的头绪,做到了思路清晰,方向明确。

1.2优化方案的系统性

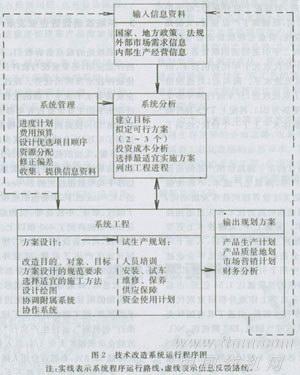

用系统工程技术优化企业目标和实施过程的基本观点,是将企业的一切生产经营活动及其各要素视为系统,并运用综合的措施,通过有效的系统管理、系统分析和系统工程的实施,谋求最满意的整体优化效果。在三个不同阶段的技改方案规划中,我们本着“近期定目标,远期定方向”的原则,首先根据内外部的有关信息资料,对企业生产经营的状况进行有效的系统分析,针对存在的问题和要达到的目标,选择项目实施的先后顺序,再设计项目实施方案,然后制定生产经营计划。(技术改造系统运行程序如下图)

深入的系统分析,缩短了施工周期,保证了投资效果,确保了项目之间的连续衔接和企业的持续发展,从而有效的利用资源,提高了经济效益。分步系统改造能逐步弥补设备生产能力与市场动态需求之间的差距,并使其联系更加紧密。因此系统改造与以往传统改造的根本区别在于两者的目的不同。传统改造是以开好设备为目的,而系统改造是以生产出市场需求的产品为目的,即以投入产出的利润最大化为目的。这便是“改造找死,不改造等死”的症结所在。

1.3项目之间的系统性

系统的各要素(子系统)在形成统一功能时是有序的,要素间互为联系,发生的交织关系和各要素的有序运动,使系统形成一个有机整体,并使各要素之间密切地联系起来,从而使系统的整体功能得以良好实现。

在进行大规模系统改造的五年间,先后共实施了16个项目,这16个项目就是整体技改的16个子系统,每个子系统既相对独立又相互关联,前后连贯,首尾呼应,构成了技改的整体系统。例如:在生存性改造的1999年,窄幅坯布滞销,大部分窄幅织机停产,九十年代初引进的280喷气织机由于在楼上开台不正常,影响了效益。根据规划,确定以成品车间为改造重点,连续实施了5456、5475、喷气下楼和230工程四个项目,制定了一套比较完整的施工方案。首先实施5456工程,决定淘汰432台54〞织机,购买56〞织机300台,此时了解到外地一个厂淘汰56〞织机的信息,技改领导小组经分析果断决策改买二手车,仅二个月就安装开车投产。接着实施5475工程,又淘汰了240台54〞织机,腾出地方搬迁75〞织机126台。然后利用购买二手织机节约的120多万元资金,实施喷气下楼工程,解决在三楼上引起共振造成的设备和产品质量问题。喷气织机下楼后当月开台效率达到80%以上。最后实施230工程,三楼经珩梁加固、地面浇铸,搬迁安装扩大了90〞织物的生产能力。至此在生存性改造阶段成品车间的四个项目连续实施,解决了生产上存在的主要问题。成功的技术改造,使企业在2000年打了翻身仗,不仅补上了潜亏,还盈利1900多万元,为步入发展性改造奠定了基础。

1.4项目实施的系统性

系统的各组成要素都是相互作用,相互依存的,它们当中任何一个要素发生变化,其它要素也要随之相应地改变和调整。作为一个已有五十年历史的老企业,电缆、管、线大多已老化锈蚀,原有老厂房柱网尺寸设计窄小。因此配合主机增容的水、电、暖、通的各子系统都要进行配套改造。在施工中我们把握住在不影响当期效益的前提下,统筹安排,周密计划,合理施工,每一个具体方案的实施都是在2至3个备选方案的基础上优化筛选而出的。因此“两害取其轻,两利取其重”成为我们优选方案的基本原则。实施大规模改造以来,共新建变电所2座,改造3座,电缆沟改扩建1000余米,新建空调室8座,改建5座,空压站、制冷站改扩建500余平米,供、回水系统改造1200余米。从而使通用工程的配套改造满足了生产系统的发展要求。

2.技改实施中应坚持的基本原则

2.1经济性原则

技改过程中必须坚持走少投入多产出的路子,尤其是效益欠佳的老企业更应注重技改的经济性,使低成本改造的思路贯穿始终。以适用技术与先进技术相结合搞改造,可以达到投资少见效快的效果。例如:在生存性改造时期,购买二手56〞替代54〞织机,从技术上并不先进,但是配上机外送经、电子护经及双梁配置却很适用,既提高了产品质量,又提高了织机对产品的适应性,资金也比购新设备节约了近三分之二。同样,购二手引进的清钢联设备,虽然该设备属国际上八十年代末九十年代初的技术,但设备性能在国内仍属先进水平。购买后,对流程排列、电气控制等进行了系统改造,开车运行两年多又将老式B4/1开棉机更新为B11,再配上TVS异纤捡除机,最终使该设备整体水平上了一个台阶,达到了经济适用的目的。

2.2先进性原则

实施技术改造的目的在于提高纺织产品的质量和档次,提高劳动生产率,降低生产成本,不断增强竞争力。因此,要密切关注世界纺织技术发展动向,在技改过程中坚持用成熟的高新技术和先进适用技术改造传统纺织技术。关键工序、关键技术上更要起点高,尽量做到三至五年不落后,八至十年不淘汰,使有限的资金花在刀刃上。近几年企业技改投资2.5亿元,其中用于引进清梳联、精梳机、自动络筒及先进无梭织机的投资就达1.56亿元,占总投资的62 %。在设备选型上注意分析研究现代纺织技术发展趋向,瞄准技术前沿,引进了具有国际先进水平的OMNI PLUS喷气织机、E62精梳机、NO.21C自动络筒机、HS30型浆纱机等设备以及AFIS纤维测试仪、USTER纱线条干测试仪等先进的检测仪器。

2.3科学性原则

技改实施过程中必须尊重科学,体现在三个方面:第一,

要有一个实事求是的科学态度,要思路科学,即遇到到问题怎么想。第二,要遵循科学技术的固有规律,不能心中无数胆子大,否则就要受到客观规律的惩罚,自食恶果。第三,要重视科技信息的收集、分析,为我所用。这样可以扩大视野,开阔思路,少走或不走弯路。例如,针对前部设备不足