- [新闻]-->创新性的转型升级带来新变革

- [新闻]-->中国棉纺协四届三次理事会热议发展问题

- [新闻]-->同和紧密纺细纱机 环锭纺纱技术领域新飞跃

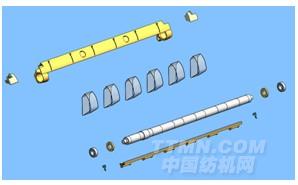

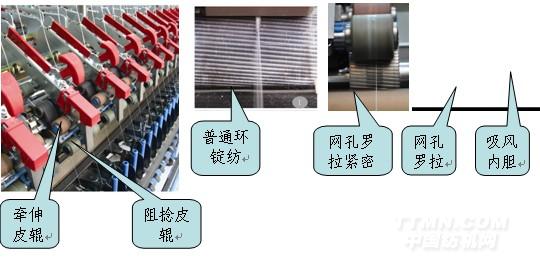

- [产品]-->JF紧密纺装置主要部件

- [产品]-->BYJ-190×4型粗纱板簧摇架

- [产品]-->BYJ-145系列细纱板簧摇架

产品推荐

产品分类

联系方式

- 联系人:张文亮

- 邮 箱:cztonghe@throller.com

- 地 址:江苏省常州市戚墅堰经济开发区东方大道198号

- 手 机:15189707708

- 电 话:0519-88405688

- 传 真:

- 网 址:http://www.throller.com

同和四罗拉负压式紧密纺装置与网孔罗拉负压式紧密纺装置介绍

发布时间:2011-10-21

主 要 内 容

一、紧密纺概述

二、紧密纺装置对纺织的影响

三、同和紧密纺简介

四、同和四罗拉负压式紧密纺装置介绍

五、同和网孔罗拉负压式紧密纺装置介绍

六、同和紧密纺自制件介绍

七、两种形式紧密纺对比

八、对紧密纺选型的建议

一、紧密纺概述

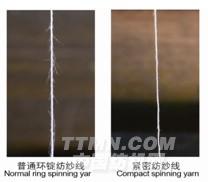

紧密纺技术是指纤维须条在经过环锭纺纱机的主牵伸区后进入加捻区之前,利用气流或机械等作用,使输出比较松散的须条纤维向纱干中心集聚,减小甚至消除加捻三角区,从而使纤维进一步平行、毛羽减少、纱条紧密的新的环锭纺纱技术。简单地说,紧密纺技术就是一种利用气流或机械等作用对环锭细纱机牵伸后输出的纤维须条致密化的纺纱技术。是一项减少成纱毛羽和提高成纱强力的纺纱技术。

紧密纺技术于1999年6月在法国巴黎举行的第13届国际纺织机械展览会上首次亮相。紧密纺技术是针对解决普通环锭纺加捻三角区这一技术难题的革命性突破。近年来,无论是紧密纺的纺纱原理、紧密纺系统的结构装置,还是紧密纺的下游应用的研究开发,都取得了卓有成效的进展。人们对紧密纺技术的认识已从紧密纺纱成纱结构特征的改良,如外观形态的改善和内在品质的提高,深入到了原料的节省、原料特性利用率的提高、纺纱过程中的环保以及下游工序生产效率的提高、附加工序的减少或取消等重要优势性能方面,紧密纺技术得到了进一步的推广。

二、紧密纺装置对纺织的影响

三、同和紧密纺装置简介

同和公司现有JFA第一代四罗拉负压式紧密纺装置、JFB第二代高性能四罗拉负压式紧密纺装置和JFC第三代网孔罗拉负压式紧密纺装置,适用于棉纺、毛纺细纱机的改造和新机配套,可纺制精梳纱、普梳纱、赛络纺纱、竹节纱等品种,并能适应纯棉、化纤、混纺、天丝等特种纤维的纺纱需要。同和紧密纺装置为国内知名纺织企业和国外印度、印尼、巴基斯坦、孟加拉、越南等纺纱设备改造,为国内外知名纺机企业主机配套。同和公司已向全球用户提供380万锭紧密纺装置,全国30%的用户正在使用同和紧密纺装置,同和紧密纺装置的产量、品种、质量均居世界领先地位。

国内短车可改造包括经纬、上海二纺机、东台马佐俚、鸿基、贝斯特等在内的所有主机厂任何年代生产的各种机型;长车可改造经纬F1520、F1530,上海二纺机EJM138JL系列,东台DTM139、DTM149等1008~1200锭细纱机,并可为国内各主机厂完成各机型的紧密纺配套项目;国外可改造日本丰田RX240、RY4、RY5细纱机,印度拉克西米LR60,青泽351、360等细纱机。

同和公司紧密纺加工设备均为引进瑞士、德国、美国、日本等世界顶级的成套数控设备;紧密纺装置自制率达到90%以上,可确保产品制造质量的一致性、可靠性和稳定性。同和公司共申请发明专利和实用新型专利累计39项,同和公司的每一代紧密纺装置均具有自主知识产权,配套同和紧密纺专用罗拉和摇架,更凸显“三位一体”的优势。同和紧密纺装置具有安装调试方便,使用中稳定可靠、节能、运行成本低,维护简单等特点。

目前全球共有四种紧密纺形式被广泛使用,分别为以丰田为代表的四罗拉负压式紧密纺、以绪森为代表的三罗拉负压式紧密纺、以立达为代表的网孔罗拉负压式紧密纺和以罗卡斯为代表的机械式紧密纺。其中四罗拉负压式紧密纺占紧密纺使用总量的70%左右,三罗拉负压式紧密纺占紧密纺使用总量的20%左右,网孔罗拉负压式紧密纺和机械式紧密纺各占5%左右。前期同和公司进行了大量的市场调研,听取了大量知名用户的使用反馈意见,最终选择了四罗拉负压式紧密纺和网孔罗拉负压式紧密纺进行了研究和开发,最终将具有自主知识产权的两种形式紧密纺成功推向市场。

四、同和四罗拉负压式紧密纺装置介绍

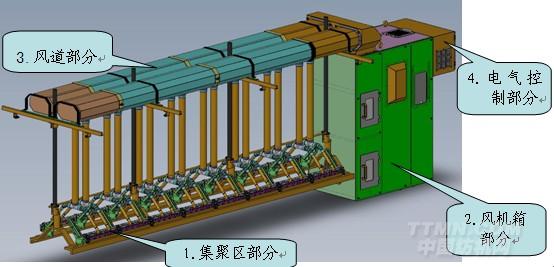

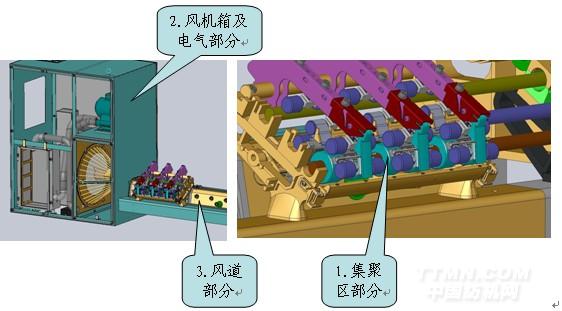

同和四罗拉负压式紧密纺结构组成

1.集聚区部分

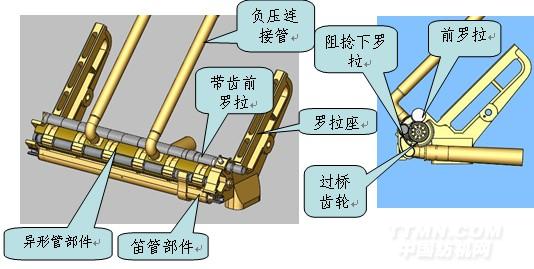

① 集聚区传动原理:紧密纺带齿前罗拉通过过桥齿轮带动阻捻下罗拉积极转动,由阻捻上网拉和阻捻下网拉夹持网格圈转动。

② 集聚区集聚原理:四罗拉负压式紧密纺装置是在环锭细纱机三罗拉牵伸装置的输出端增加一对集聚罗拉、纤维经过覆盖有网格圈、开有集聚槽的异形管时,异形管内的负压气流将纤维须条向中心收拢后,再加捻。从而减小纺纱三角区,以减少成纱毛羽,提高成纱强力。

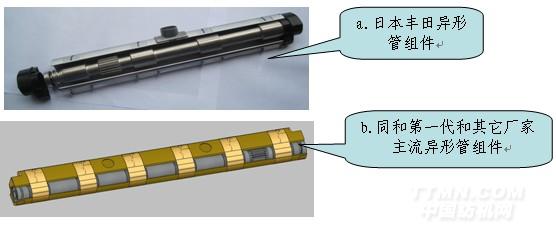

③ 集聚区核心部件——不同异形管组件的介绍

a.日本丰田异形管组件

优点:

① 异形管与小罗拉由两端的异形管座分体式组装,小罗拉处不易积花

② 张力架采用不锈钢结构,性能稳定

缺点:

①异形管座为塑料件,寿命不长,刚性不足,容易散落;

②异形管型腔太小,造成型腔内堵花

b. 同和第一代和其它厂家主流异形管组件

优点:

① 异形管与小罗拉一体式组装,刚性好、运行稳定;

② 异形管结构简单,加工量少,成本较低。

缺点:

①小罗拉被异形管包围,容易积花;

②张力架为塑料件,容易损坏和老化。

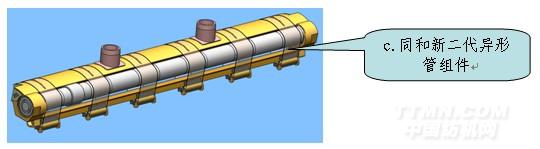

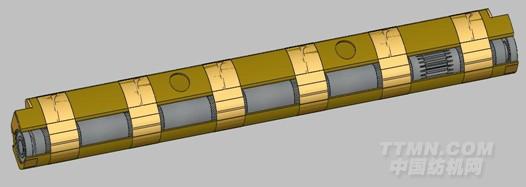

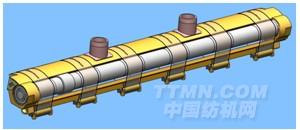

c. 同和新二代异形管组件

优点:

①异形管与小罗拉敞开式组合,不易积花、方便清洁

②异形管与小罗拉一体式组装(专利号:2011 1 000 3267.2 ),轴承挡位置加工精度和装配精度均高于一代,刚性好,性能稳定,纱线一致性好;

③张力架采用全不锈钢结构,永不生锈、永不磨损、永不变形、永不老化;

④可翻转式张力加支杆结构(专利号: 2011 200 4655.8和 2011 1 000 3257.9 ),不但能有效防止网格圈跑偏,更方便网格圈拆装;

缺点:

① 异形管加工量较大,材料利用率较小,加工难度较高,造成零件成本比普通异形管上升30%以上

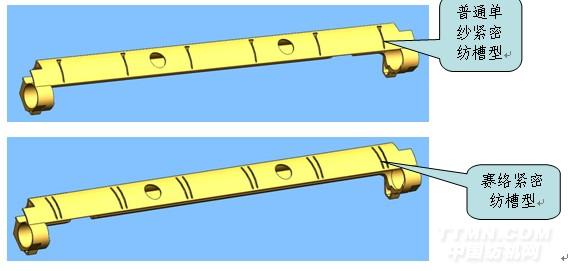

不同槽型异形管介绍

同和公司根据不同品种和支数有标准的槽型、网格圈目数和小罗拉直径为用户配套,也可量身定制。

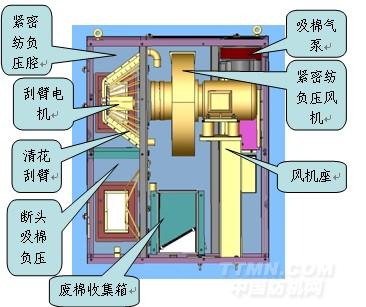

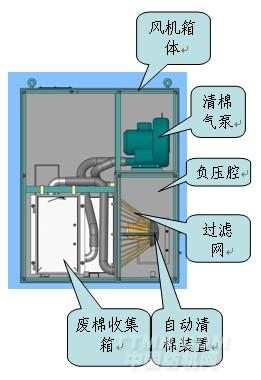

2.风机箱部分

结构特点:更换原机车尾风机箱,在风机箱内部增加紧密纺负压腔、紧密纺负压滤网、紧密纺负压风机、风机座等部件,用户并可选配自动清花装置,以自动清理紧密纺负压腔内滤网上的积花,保证运转过程中负压均匀一致。

自动清花装置控制方式

① 时间控制

利用时间继电器来控制自动清花装置的起停,比如设定为30分钟起动一次,每次运转3分钟;

② 负压控制

在滤网内外分别设立两个负压检测点,分别连通负压开关,当滤上网上积花积累到一定程度,负压下降达到一定差异时负压开关闭合启动清花装置。准确、无浪费。

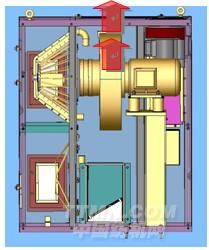

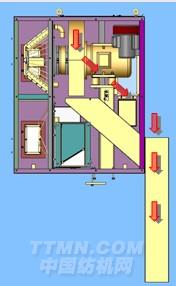

风机箱排风形式介绍——上排风

结构特点:

紧密纺负压风机排风口直接向上安置,通过风机箱顶部窗口将空气直接排向车间;

优点:

①不需对空调室、地排管道等设施进行特殊改造;

②空气来自于车间,又直接排进车间,不影响车间气压和温湿度的控制;

缺点:

①影响车间气流;

②对车间环境造成一定影响;

解决办法:在车间做管道将负压空气引入空调室;

适用范围:适用于老厂房的老机改造项目,和老厂房的新机配套项目。

风机箱排风形式介绍——下排风

结构特点:

紧密纺负压风机排风口向下安置,通过引风管道将空气排入地下回风管道;

优点:

①消除了对车间气流的影响;

②消除了对车间环境的影响;

缺点:

①紧密纺负压风机排风量为3000~5000m3/h,需要对地排回风管道和空调室引风、除尘等设备进行升级改造;

② 与上排风相比增加了紧密纺改造成本;

适用范围:多用于新厂房新机配套项目,也可应 用于新厂房的老机改造项目。

3.风道部分

风道的主要作用是为负压集聚提供气流的通道,同和公司有适用于长车的大风道和上置式双风道,适用于短车的小风道和上置式单风道。

a.上置式双风道

优点:

①消除纱架对粗纱排列的影响;

②增大通风截面积,减小管道内风速,从而减少了负压损耗和各集聚槽负压差异;

③ 美观大方,无视线的阻挡

缺点:

①成本较高,比普通单风管高出20元每锭;

②对采光稍有一定影响

适用范围:多应用于1008锭以上长车改造。

b.中置式小风道

优点:

①管道距离短,负压损失小;

②风道与风机水平对接,无转向损耗;

③不影响采光效果;

④改造简单,成本较低

缺点:

①对粗纱排列有一定影响,应用于赛络纺需增加横梁长度;

适用范围:多应用于516锭以下短车改造和新机配套。

c. 上置式单风道

优点:

①消除了对粗纱排列的影响;

②美观大方,视线好;

③不影响采光效果

④通过增加管道截面积和改善接头过渡形式,消除管道加长带来的负压损失

缺点:

①增大管道截面积,增加连接管道长度,增加了改造成本

②增加了吹吸风跑道的高度

适用范围:多应用于516锭以下短车的赛络纺新机配套和老机改造项目。

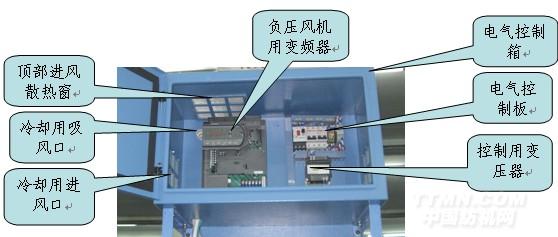

4.电气部分

主要特点:

1. 老机改造:单独设立紧密纺电气柜,电气元件和电气控制回路单独立于原细纱机

2. 新机配套:将紧密纺电气元件和控制回路融入细纱机,用原细纱机PLC和触摸屏控制紧密纺负压风机和自动清花等装置。

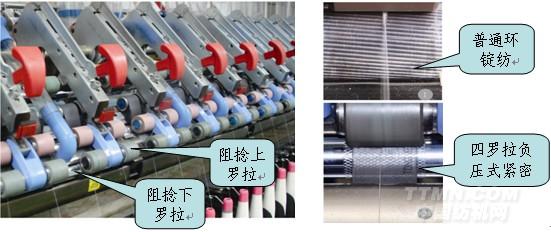

五、同和网孔罗拉负压式紧密纺装置介绍

同和网孔罗拉负压式紧密纺装置结构组成

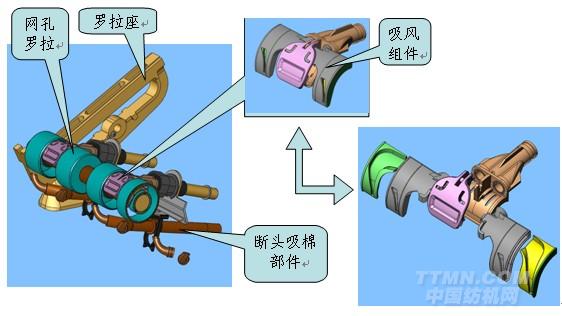

1.集聚部分

集聚原理:

带有小孔的网孔罗拉内部有与负压系统相连的负压吸风内胆,在靠近网孔罗拉内圆壁的内胆上开有倾斜的窄槽,经过网孔罗拉上的小孔将负压传递到外表面。覆盖在网孔罗拉外的空气导向器将负压气流导为横向气流,牵伸出的纤维须条在该横向气流作用下,向中心集聚后再加捻,从而减小纺纱三角区,以减少成纱毛羽,提高成纱强力。

① 网孔罗拉

特点:

①利用网孔罗拉代替网格圈,与四罗拉负压式紧密纺装置相比取消了网格圈和过桥齿轮,减少了过桥齿轮和网格圈的损耗,特别是网格圈的损耗;

②网孔罗拉经全套进口机床加工而成,表面光滑、无毛刺,表面经特殊工艺处理,可有效防止挂花的产生;

③可生产6锭和8锭罗拉,用于不同机型的紧密纺改造;

② 吸风组件

特点

① 利用空气动力学原理,内部结构全部为流线型设计,整个气流通道顺畅、无气流漩涡,气流通畅、负压损失小;

② 吸风塑料件采用进口原料经专用注塑设备加工而成,具有产品一致性好,集聚效果稳定,耐磨损,使用寿命长,导电性能好,不易堵花等特点。

③ 网孔罗拉紧密纺专用摇架

网孔罗拉紧密纺专用摇架为同和公司自制产品,充分体现了同和公司罗拉、摇架、紧密纺三位一体的优势。

特点:①采用板簧加压,性能稳定可靠;②阻捻皮辊压力可以按工艺要求进行调整。

2.风机箱及电气部分

风机箱结构与四罗拉负压式相比,相对简单,紧密纺与吸棉断头共用一个负压腔,在负压腔内增加自动清花装置,用于废棉的清理。

自动清花装置的控制方式和工作原理与四罗拉负压式紧密纺一致。

电气部分的配置和结构以及电路设计与四罗拉负压式紧密纺一致或类似。

3.风道部分

风道有两种结构形式供用户选择,一种将断头吸棉风道与紧密纺负压风道合并,该型式风道将紧密纺负压废棉与断头废棉一同集。另一种单独设立紧密纺负压风道,将断头废棉与紧密纺集聚废棉分开收集和回用。

六、同和紧密纺自制件介绍

七、两种形式紧密纺对比

紧密纺型式 四罗拉负压式紧密纺 网孔罗拉紧密纺

1.投资成本对比 按目前市场价位180元~200元/锭计算,万锭投资成本为180万元~200万元 按目前市场价位400元~500元/锭计算,万锭投资成本为400万元~500万元

2.性能对比 传动形式为前罗拉通过过桥齿轮传动阻捻罗拉,传动比恒定,性能稳定可靠。 牵伸皮辊与阻捻皮辊与网孔罗拉线速度一致,无集聚区牵伸,性能稳定可靠。

3.纱线数据对比 不改变原环锭纺牵伸形式,纱线3mm毛羽改善70%左右,强力提高15%左右,其它指标略有改善。 条干指标与环锭纺相比恶化0.3%左右,可以使用压力棒来弥补。毛羽和强力指标与四罗拉负压式紧密纺一致。

|

序号 |

紧密纺形式 |

条干 |

条干锭差cvb |

细节 |

粗节 |

棉节 |

毛羽 |

1mm毛羽指数 |

2mm毛羽指数 |

3mm毛羽指数 |

单纱强力 |

|

1 |

四罗拉负压式紧密纺 |

15.30 |

2.5 |

41 |

100 |

124 |

2.94 |

55.90 |

9.28 |

1.74 |

101.2 |

|

2 |

网孔罗拉紧密纺(无压力棒) |

16.33 |

2.93 |

44 |

192 |

122 |

2.70 |

47.94 |

7.80 |

1.54 |

108.3 |

|

3 |

网孔罗拉紧密纺(配压力棒) |

14.83 |

2.19 |

19 |

104 |

118 |

2.54 |

44.39 |

6.83 |

1.27 |

117.5 |

|

紧密纺型式 |

四罗拉负压式紧密纺 |

网孔罗拉紧密纺 |

|

4.运行成本对比 |

存在网格圈消耗,网格圈正常使用寿命为6~8个月,网格圈单价为5元/锭,每万锭15年网格圈消耗约为128.5万元 |

用网孔罗拉代替网格圈,消除了网格圈的消耗,单网格圈一项每万锭15年可节约运行成本128.5万元。 |

|

5.环境要求对比 |

温度:27 ℃ ~33℃ 湿度:50%~60% 空气含尘量≤3mg/m3 与原环锭纺车间环境要求一致,不需要特殊调整。 |

温度:28 ℃ ~32℃ 湿度:35%~45% 空气含尘量≤3mg/m3 需要对车间温湿度进行调整,为不影响其它环锭纺正常运行,需要单独车间安装。对环境的要求目前没有办法解决,我公司已列为重点攻关项目。 |

|

6.适纺范围对比 |

适用于棉、麻、毛、化纤等各种纤维的8~300支纺制 |

由于集聚区牵伸比无法调整,目前只适用于棉及化纤的纺制,品种以中高支纱为主 |

|

7.维护操作对比 |

需要对网格圈、异形管和过桥齿轮进行定期清理,清理周期根据车间环境和纺纱品种一般为7~15天 |

只需要对网孔罗拉和吸风组件用压缩空气进行清理即可,清理周期根据车间环境和纺纱品种一般为15~20天 |

八、对紧密纺选型的建议

同和紧密纺装置分别具有以下特点:

1.同和四罗拉负压式紧密纺具有适用范围厂,可适纺8~300支纱线,并能适应各种纤维的正常集聚,改造相对简单,投入成本较低,改造速度快等优点,可在环锭纺正常的温湿度下进行纺纱,比较适合老机改造和老厂房的新机配套,但是存在网格圈和其它部件的消耗,运行成本高。

2.同和网孔罗拉紧密纺装置具有纱线质量稳定、无消耗件、运行成本低、便于维护等优点,但是运行温度需要控制在28~32℃,相对湿度控制在35%~45%,另外设备改动较大,投入成本较高,比较适合纺制高品质的中高支纱线,适用于新厂房的新机配套项目。

故请您根据自身车间环境、纺纱品种等情况,结合同和公司不同型式紧密纺特点选择适合您的紧密纺装置。

结束语

目前国内紧密纺纱锭数占总纱锭数6%不到,与发达国家90%的比率差距甚远,和印度、巴基斯坦等国30%的比率也还有很大的差距。中国纺织行业十二五规划中指出:新增纱锭配置紧密纺装置要达到90%以上。可见紧密纺在中国的发展已经与时代接轨。

目前全球30%的紧密纺用户正在使用同和紧密纺装置,这些用户正在通过紧密纺装置不断地获得效益。主要表现为:

1.提高产品质量,提升企业品牌,抢占市场占有率、知名度;

2.降低配棉、减少原料成本,提升竞争力和企业生存能力;

3.提高产品的附加值,开发更高档的用户,得到更高的利润;

4.提高下游用户生产效率,使产品更加畅销。

紧密纺技术的发展迅速,尤其是最近两年,新结构、更加成熟的紧密纺装置不断推出,使紧密纺装置更加规范化、标准化,加上国家政策的扶持,因此,今年开始将进入紧密纺推广和运用的最佳时机。